En esencia, un reactor de pirólisis es un recipiente especializado diseñado para una cosa: aplicar calor intenso a material orgánico en un ambiente completamente libre de oxígeno. Este proceso no quema el material; en cambio, utiliza energía térmica para descomponer moléculas complejas en productos más simples y valiosos como bio-aceite, biocarbón y gas de síntesis. Es un sistema de descomposición térmica controlada.

La clave para entender cómo funcionan los diferentes reactores de pirólisis es centrarse en una variable: el método de transferencia de calor. El diseño específico de un reactor —ya sea que tumbe, fluidice o prense la materia prima— está diseñado para controlar la velocidad y la uniformidad del calentamiento, lo que determina directamente los productos finales.

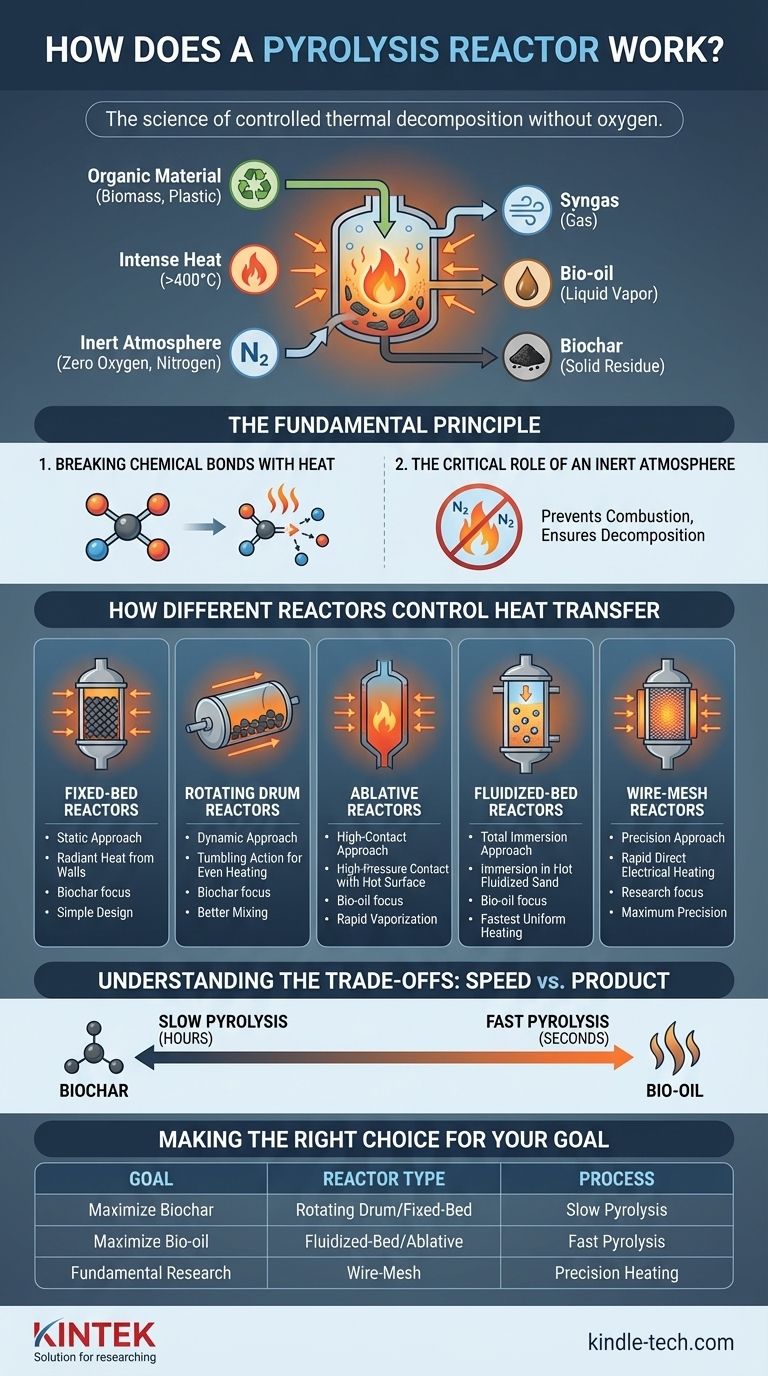

El Principio Fundamental: Descomposición Sin Oxígeno

La función de un reactor de pirólisis se basa en principios termodinámicos básicos. Para ser efectivo, debe dominar dos condiciones ambientales: alto calor y cero oxígeno.

Ruptura de Enlaces Químicos con Calor

Todo material orgánico, desde astillas de madera hasta residuos plásticos, está compuesto por moléculas largas y complejas unidas por enlaces químicos. La tarea principal de un reactor de pirólisis es suministrar suficiente energía térmica —a menudo a temperaturas que superan los 400°C— para romper estos enlaces. Esta desintegración descompone las moléculas grandes en moléculas más pequeñas y ligeras que pueden recolectarse como gases (gas de síntesis) y vapores condensables (bio-aceite), dejando un residuo sólido y rico en carbono (biocarbón).

El Papel Crítico de una Atmósfera Inerte

La ausencia de oxígeno no es negociable. Si hubiera oxígeno presente, el material orgánico simplemente se quemaría, liberando su energía en forma de calor y luz. Al crear una atmósfera inerte (no reactiva), a menudo purgando la cámara con un gas como el nitrógeno, el reactor asegura que la descomposición térmica sea la única reacción que pueda ocurrir.

Cómo Diferentes Reactores Controlan la Transferencia de Calor

Las diferencias de ingeniería entre los tipos de reactores se centran en resolver el desafío de transferir calor a la materia prima de manera eficiente y uniforme.

El Enfoque Estático: Reactores de Lecho Fijo

Este es el diseño más simple. El material orgánico, o sustrato, se carga en un lecho estacionario en la parte inferior del recipiente. Luego se aplica calor a las paredes exteriores del reactor y se irradia lentamente hacia adentro. Este es un método de transferencia de calor relativamente lento y menos uniforme, ya que el material en el centro se calienta mucho más tarde que el material que toca las paredes.

El Enfoque Dinámico: Reactores de Tambor Rotatorio

Un reactor de tambor rotatorio (o horno rotatorio) mejora el diseño de lecho fijo. La materia prima se coloca dentro de un tambor grande y cilíndrico que se rota continuamente mientras se calienta externamente en un horno. Este movimiento de volteo mezcla constantemente el material, asegurando una exposición más uniforme y consistente a las paredes internas calientes del tambor.

El Enfoque de Alto Contacto: Reactores Ablativos

La pirólisis ablativa utiliza presión y fricción para lograr una rápida transferencia de calor. En este diseño, la biomasa se presiona con una fuerza significativa contra una superficie móvil muy caliente. El contacto intenso y directo hace que el material se "funda" y se vaporice casi instantáneamente, dejando una fina película de aceite que ayuda a lubricar el proceso para las partículas subsiguientes.

El Enfoque de Inmersión Total: Reactores de Lecho Fluidizado

Este es uno de los diseños más eficientes para una rápida transferencia de calor. El reactor contiene un lecho de material fino, como arena, que se calienta. Luego se fuerza un gas inerte a través de la parte inferior del lecho, lo que hace que las partículas de arena caliente burbujeen y se comporten como un fluido. Cuando se introduce la materia prima, se sumerge instantáneamente en este fluido caliente y agitado, asegurando que cada partícula se caliente de manera uniforme y casi instantánea.

El Enfoque de Precisión: Reactores de Malla de Alambre

Utilizado casi exclusivamente para investigación de laboratorio, un reactor de malla de alambre ofrece la máxima precisión. Una muestra muy pequeña se sujeta entre dos rejillas metálicas (la malla), que luego se calientan extremadamente rápido. Esta configuración minimiza las reacciones secundarias y permite a los investigadores estudiar con precisión los momentos iniciales de la descomposición, lo que lo hace invaluable para la investigación científica pero poco práctico para la producción a gran escala.

Entendiendo las Compensaciones: Velocidad vs. Producto

La tasa de transferencia de calor es el factor más importante que influye en el rendimiento de los productos finales. Esta es la compensación en el corazón del diseño del reactor.

Pirólisis Lenta (Horas)

Los reactores que calientan el material lentamente, como los diseños de lecho fijo y tambor rotatorio, dan tiempo a las moléculas para reorganizarse y formar estructuras estables y ricas en carbono. Este proceso maximiza la producción de biocarbón.

Pirólisis Rápida (Segundos)

Los reactores que transfieren calor casi instantáneamente, como los reactores de lecho fluidizado y ablativos, impactan el material. Las moléculas se vaporizan tan rápidamente que no tienen tiempo de formar carbón. Este proceso maximiza el rendimiento de vapores condensables, que forman bio-aceite líquido.

Simplicidad vs. Eficiencia

Un reactor de lecho fijo simple es relativamente fácil y barato de construir, pero ofrece un control y una eficiencia deficientes. En contraste, un reactor de lecho fluidizado es complejo y costoso, pero proporciona la transferencia de calor superior necesaria para la producción de bio-aceite de alto rendimiento.

Tomando la Decisión Correcta para su Objetivo

El reactor ideal se determina completamente por el producto final deseado y la escala operativa.

- Si su enfoque principal es maximizar la producción de biocarbón: Un reactor de pirólisis lenta como un tambor rotatorio o un diseño de lecho fijo es su elección más efectiva.

- Si su enfoque principal es maximizar el rendimiento de bio-aceite líquido: Un reactor de pirólisis rápida, como un sistema de lecho fluidizado o ablativo, es necesario por sus capacidades de transferencia de calor rápida.

- Si su enfoque principal es la investigación y el análisis fundamental: Un reactor de malla de alambre ofrece el control preciso necesario para estudiar las etapas iniciales de la descomposición térmica.

En última instancia, comprender que el diseño del reactor es simplemente una herramienta para controlar la transferencia de calor le permite seleccionar el proceso adecuado para el producto adecuado.

Tabla Resumen:

| Tipo de Reactor | Método de Calentamiento Principal | Mejor para Producto | Característica Clave |

|---|---|---|---|

| Lecho Fijo | Calor radiante lento de las paredes | Biocarbón | Diseño simple y de bajo costo |

| Tambor Rotatorio | Acción de volteo para un calentamiento uniforme | Biocarbón | Mejor mezcla que el lecho fijo |

| Ablativo | Contacto a alta presión con superficie caliente | Bio-aceite | Vaporización rápida |

| Lecho Fluidizado | Inmersión en arena caliente fluidizada | Bio-aceite | Calentamiento más rápido y uniforme |

| Malla de Alambre | Calentamiento eléctrico directo y rápido | Investigación | Máxima precisión para estudios de laboratorio |

¿Listo para seleccionar el reactor de pirólisis adecuado para sus objetivos específicos de conversión de biomasa? Los expertos de KINTEK están aquí para ayudar. Ya sea que su enfoque sea maximizar el biocarbón para mejorar el suelo o producir bio-aceite de alto rendimiento para energía, proporcionamos el equipo de laboratorio avanzado y los consumibles que necesita para un procesamiento térmico eficiente y efectivo. Contacte a nuestro equipo hoy para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden optimizar sus resultados de pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

La gente también pregunta

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis