En esencia, un sistema de pulverización catódica funciona expulsando físicamente átomos de un material fuente (el "blanco" o "diana") mediante el bombardeo de iones de alta energía dentro de un vacío. Estos átomos expulsados viajan y se depositan sobre un sustrato, como una oblea de silicio, formando una película delgada excepcionalmente uniforme y densa. Es un método de deposición física de vapor (PVD), que se basa fundamentalmente en la transferencia de momento, como un juego de billar microscópico.

El desafío de depositar materiales con puntos de fusión muy altos o composiciones de aleación complejas no se puede resolver fácilmente mediante la simple evaporación. La pulverización catódica supera esto utilizando fuerza física —el impacto de iones energéticos— para desalojar átomos, lo que la convierte en una técnica muy controlada y versátil para la ingeniería de películas delgadas avanzadas.

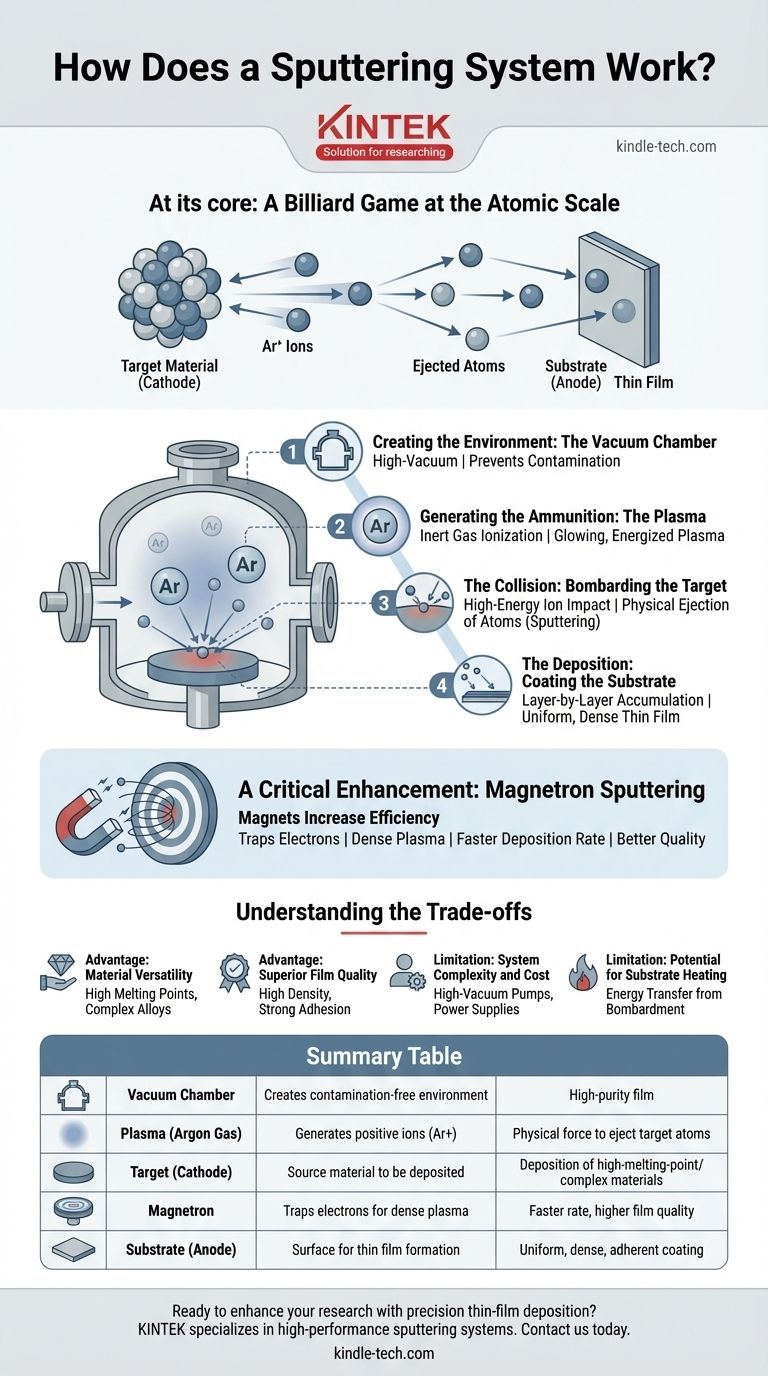

El Principio Central: Un Juego de Billar a Escala Atómica

La pulverización catódica se entiende mejor como una secuencia de eventos físicos que ocurren dentro de un entorno altamente controlado. Cada paso es fundamental para la calidad y consistencia de la película final.

Creación del Entorno: La Cámara de Vacío

Toda la pulverización catódica tiene lugar dentro de una cámara de vacío sellada. La atmósfera inicial se bombea para crear un entorno de alto vacío, que cumple dos propósitos principales: prevenir la contaminación de la película por gases atmosféricos y aumentar la "trayectoria libre media" de los átomos, permitiéndoles viajar desde el blanco hasta el sustrato sin colisionar con otras partículas.

Generación de la Munición: El Plasma

Una vez establecido el vacío, se introduce un gas inerte, típicamente Argón (Ar), en la cámara a una presión muy baja. Luego se aplica un alto voltaje, que arranca electrones de los átomos de argón. Este proceso, llamado ionización, crea un plasma: un estado de materia brillante y energizado que consta de iones de argón positivos (Ar+) y electrones libres.

La Colisión: Bombardeo del Blanco

El material fuente a depositar se moldea en una placa llamada blanco (o diana). A este blanco se le da una gran carga eléctrica negativa (actuando como cátodo). Los iones de argón cargados positivamente del plasma son acelerados con fuerza hacia la superficie del blanco cargado negativamente y colisionan con ella.

Si la energía del ion impactante es lo suficientemente alta, transfiere su momento a los átomos del blanco, desalojándolos y expulsándolos de la superficie. Este proceso de eyección física es la pulverización catódica (sputtering).

La Deposición: Recubrimiento del Sustrato

Los átomos expulsados del blanco viajan a través de la cámara de vacío y caen sobre el sustrato (que actúa como ánodo). A medida que estos átomos se acumulan en la superficie del sustrato, se construyen capa por capa para formar una película delgada y sólida.

Una Mejora Crítica: El Papel de la Pulverización Catódica por Magnetrón

Si bien el proceso básico funciona, a menudo es lento. Los sistemas modernos utilizan casi universalmente la pulverización catódica por magnetrón para aumentar drásticamente la eficiencia del proceso.

Cómo los Imanes Aumentan la Eficiencia

En un sistema de magnetrón, se colocan imanes potentes detrás del blanco. Este campo magnético atrapa a los electrones ligeros y rápidos del plasma en una región cercana a la superficie del blanco.

Estos electrones atrapados son forzados a viajar en una trayectoria en espiral, aumentando enormemente sus posibilidades de colisionar e ionizar los átomos de gas argón neutros. Esto crea un plasma muy denso y estable concentrado directamente frente al blanco, donde más se necesita.

Los Beneficios: Tasas Más Rápidas y Mejores Películas

El plasma de alta densidad generado por el magnetrón conduce a una tasa de bombardeo de iones mucho mayor sobre el blanco. El resultado directo es una tasa de deposición significativamente más rápida. Además, permite que el sistema mantenga el plasma a presiones de gas más bajas, lo que mejora la calidad y pureza de la película depositada.

Comprender las Compensaciones

La pulverización catódica es una técnica poderosa, pero sus ventajas conllevan limitaciones específicas. Comprender estas compensaciones es clave para determinar si es el proceso adecuado para una aplicación determinada.

Ventaja: Versatilidad de Materiales

Debido a que la pulverización catódica es un proceso físico y no químico o térmico, se puede utilizar para depositar casi cualquier material. Sobresale en la deposición de elementos con puntos de fusión extremadamente altos (como tungsteno o tántalo) y, fundamentalmente, aleaciones complejas, ya que el material pulverizado conserva la composición del blanco.

Ventaja: Calidad de Película Superior

Las películas pulverizadas son conocidas por su alta densidad, fuerte adhesión al sustrato y excelente uniformidad en áreas grandes. La energía cinética de los átomos que llegan ayuda a formar una estructura de película más robusta y compacta en comparación con otros métodos como la evaporación térmica.

Limitación: Complejidad y Costo del Sistema

Los sistemas de pulverización catódica son mecánicamente complejos. Requieren bombas de alto vacío, controladores de flujo de gas precisos, fuentes de alimentación de alto voltaje y, a menudo, sistemas de refrigeración para el blanco. Esto hace que la inversión inicial en equipos sea significativamente mayor que la de métodos de deposición más simples.

Limitación: Potencial de Calentamiento del Sustrato

Aunque más controlada que la evaporación, el bombardeo constante de partículas aún puede transferir una cantidad significativa de energía al sustrato, haciendo que se caliente. Para sustratos sensibles al calor, este puede ser un factor crítico que requiere una gestión cuidadosa.

Tomar la Decisión Correcta para su Aplicación

La selección de un método de deposición depende enteramente de las propiedades del material y la calidad que se necesite lograr.

- Si su enfoque principal es depositar aleaciones complejas o metales refractarios: La pulverización catódica es la opción superior porque su mecanismo físico preserva la composición del material independientemente de su punto de fusión.

- Si su enfoque principal es lograr películas densas y de alta pureza con fuerte adhesión: La transferencia de momento inherente a la pulverización catódica proporciona una excelente calidad de película y adhesión que es difícil de igualar con otras técnicas PVD.

- Si su enfoque principal es la deposición de metales simples de alta velocidad y bajo costo: Un método más simple como la evaporación térmica puede ser una alternativa más rentable y rápida para aplicaciones no críticas.

En última instancia, la pulverización catódica es la herramienta estándar de la industria para aplicaciones que exigen precisión, versatilidad y propiedades de material de alta calidad a nanoescala.

Tabla Resumen:

| Componente Clave | Función Principal | Beneficio |

|---|---|---|

| Cámara de Vacío | Crea un entorno libre de contaminación con largas trayectorias de viaje de los átomos. | Asegura la deposición de películas de alta pureza. |

| Plasma (Gas Argón) | Genera iones positivos (Ar+) que bombardean el blanco. | Proporciona la fuerza física para expulsar los átomos del blanco. |

| Blanco (Cátodo) | El material fuente (metal, aleación) a depositar. | Permite la deposición de materiales de alto punto de fusión y aleaciones complejas. |

| Magnetrón | Atrapa electrones para crear un plasma denso cerca del blanco. | Aumenta drásticamente la tasa de deposición y la calidad de la película. |

| Sustrato (Ánodo) | La superficie (ej. oblea de silicio) donde se forma la película delgada. | Resulta en un recubrimiento uniforme, denso y fuertemente adherido. |

¿Listo para mejorar su investigación con deposición de película delgada de precisión?

KINTEK se especializa en sistemas de pulverización catódica de alto rendimiento y equipos de laboratorio, proporcionando las herramientas que necesita para depositar desde aleaciones complejas hasta metales refractarios con una uniformidad y adhesión excepcionales. Nuestras soluciones están diseñadas para satisfacer las rigurosas demandas de los laboratorios modernos.

Contáctenos hoy para discutir cómo nuestra tecnología de pulverización catódica puede avanzar sus proyectos.

Ponerse en Contacto

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura