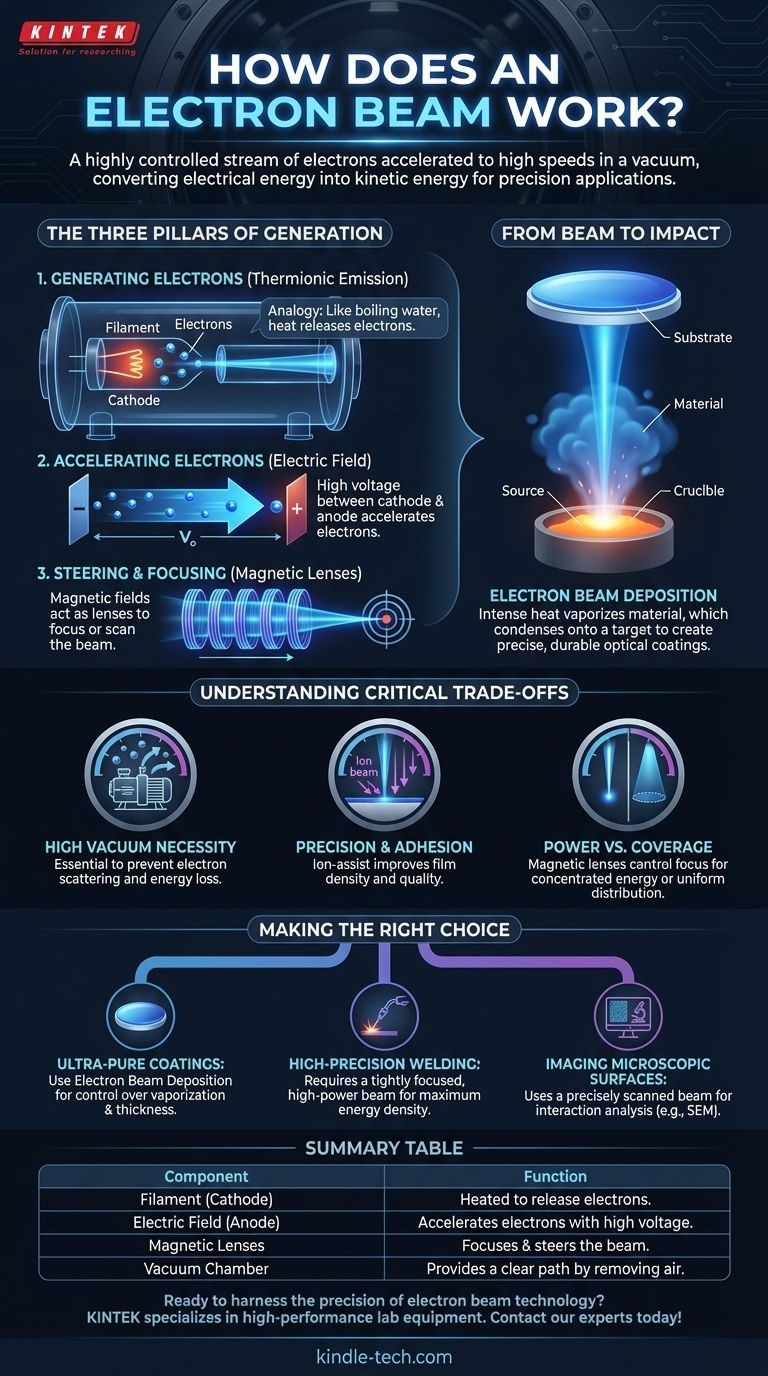

En esencia, un haz de electrones es una corriente de electrones altamente controlada y acelerada a altas velocidades en el vacío. Se crea calentando un filamento para liberar electrones, utilizando un fuerte campo eléctrico (una diferencia de voltaje) para acelerarlos, y luego utilizando campos magnéticos para dirigir con precisión esta corriente de energía hacia un objetivo.

El principio fundamental de un haz de electrones es convertir la energía eléctrica en la energía cinética de los electrones. Este haz enfocado se convierte en una herramienta poderosa para transferir esa energía con una precisión increíble, ya sea para calentar, obtener imágenes o procesar materiales.

Los tres pilares de la generación de haces de electrones

Un sistema de haz de electrones puede parecer complejo, pero su funcionamiento se basa en tres pasos fundamentales que ocurren dentro de una cámara de alto vacío.

Paso 1: Generación de los electrones

El proceso comienza con una fuente, típicamente un filamento metálico. Cuando este filamento se calienta a una temperatura muy alta, experimenta un proceso llamado emisión termoiónica.

Esto es análogo a hervir agua; el calor proporciona suficiente energía para que los electrones "escapen" de la superficie del filamento, formando una nube de electrones libres.

Paso 2: Aceleración de los electrones

Una vez liberados, los electrones son alejados del filamento y acelerados por un potente campo eléctrico. Esto se crea aplicando un alto voltaje entre el filamento (el cátodo) y una placa cargada positivamente (el ánodo).

Debido a que los electrones tienen una carga negativa, son intensamente atraídos por el ánodo positivo, lo que hace que se aceleren a velocidades extremadamente altas a medida que viajan a través del tubo de vacío.

Paso 3: Dirección y enfoque del haz

La corriente de electrones de alta velocidad se pasa luego a través de una serie de electroimanes. Estos campos magnéticos actúan como lentes, enfocando el haz en un punto fino o dirigiéndolo.

Al controlar con precisión estos imanes, el haz puede escanearse a través de un área objetivo, creando lo que a veces se llama una "cortina" de electrones, o mantenerse fijo para concentrar la energía en un solo punto.

Del haz al impacto: Poner la energía a trabajar

La verdadera utilidad de un haz de electrones proviene de lo que sucede cuando estos electrones de alta energía golpean un material objetivo. Su energía cinética se convierte instantáneamente en otras formas, principalmente calor intenso y localizado.

Aplicación: Deposición por haz de electrones

Un uso industrial principal es la deposición por haz de electrones, un método para crear recubrimientos ópticos altamente duraderos y precisos.

En este proceso, el haz se dirige a un crisol que contiene material fuente, como un polvo o gránulo. El calor intenso generado por el impacto del haz vaporiza este material.

Creación del recubrimiento

Este vapor resultante viaja a través de la cámara de vacío y se condensa sobre la superficie del objeto objetivo (como una lente o un espejo).

Mediante el control informático preciso de la potencia del haz, los niveles de vacío y el posicionamiento del sustrato, este proceso construye un recubrimiento excepcionalmente uniforme y robusto de un espesor preespecificado.

Comprender las compensaciones críticas

Aunque potente, la tecnología de haz de electrones opera dentro de limitaciones específicas que son críticas para su éxito.

La necesidad de un alto vacío

Todo el proceso debe ocurrir en un alto vacío. Si hubiera moléculas de aire presentes, los electrones chocarían con ellas, dispersando el haz y haciendo que perdiera su energía y enfoque. El vacío asegura un camino claro desde la fuente hasta el objetivo.

Precisión y adhesión

Para aplicaciones como los recubrimientos ópticos, la calidad es primordial. Para mejorar la densidad de la película y su adherencia a la superficie, a veces se utiliza un haz de iones junto con el haz de electrones. Este proceso de "asistencia iónica" da como resultado recubrimientos más robustos y sin tensiones.

Potencia vs. Cobertura

Las lentes magnéticas del sistema dictan la compensación entre la densidad de potencia y el área de cobertura. Un haz fuertemente enfocado concentra toda su energía en un punto minúsculo para cortar o soldar, mientras que un haz escaneado puede distribuir uniformemente la energía sobre una superficie más grande para recubrir o curar.

Tomar la decisión correcta para su objetivo

La configuración de un sistema de haz de electrones está determinada completamente por su aplicación prevista.

- Si su objetivo principal es crear recubrimientos ultrapuros y de alta densidad: La deposición por haz de electrones es el método ideal, ofreciendo un control inigualable sobre la vaporización del material y el espesor de la película.

- Si su objetivo principal es la soldadura o el mecanizado de alta precisión: Se requiere un haz de alta potencia y fuertemente enfocado para entregar la máxima densidad de energía a un único punto pequeño.

- Si su objetivo principal es la obtención de imágenes de superficies microscópicas: Se utiliza un haz escaneado con precisión, donde los detectores miden cómo interactúa el haz con una muestra para generar una imagen (como en un microscopio electrónico de barrido).

Al dominar la generación y el control de electrones en el vacío, podemos dirigir la energía con una precisión que permite la fabricación y el análisis de vanguardia.

Tabla resumen:

| Componente | Función |

|---|---|

| Filamento (Cátodo) | Se calienta para liberar electrones mediante emisión termoiónica. |

| Campo Eléctrico (Ánodo) | Acelera los electrones a altas velocidades utilizando alto voltaje. |

| Lentes Magnéticas | Enfocan y dirigen el haz de electrones hacia un objetivo. |

| Cámara de Vacío | Proporciona un camino claro para los electrones al eliminar las moléculas de aire. |

¿Listo para aprovechar la precisión de la tecnología de haz de electrones en su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de haz de electrones para deposición, soldadura y análisis. Nuestras soluciones ofrecen el control y la fiabilidad que necesita para obtener resultados superiores. Contacte hoy mismo a nuestros expertos para analizar cómo podemos satisfacer las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es la ventaja del braseado en horno? Lograr uniones fuertes y limpias con mínima distorsión

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Es cierto o falso que el calor no puede viajar en el vacío? Descubra cómo el calor cruza el vacío del espacio