En la ciencia de los materiales, la velocidad de enfriamiento es el control principal de las propiedades mecánicas finales de un material. En las aleaciones tratables térmicamente como el acero, una velocidad de enfriamiento más rápida generalmente produce un material más duro y resistente, pero también más frágil. Por el contrario, una velocidad de enfriamiento más lenta da como resultado un material más blando y dúctil con menor resistencia.

La velocidad a la que se enfría una aleación desde una alta temperatura dicta directamente su estructura cristalina interna, conocida como su microestructura. Esto crea una compensación fundamental y predecible: puede optimizar la resistencia y la dureza o la ductilidad y la tenacidad, pero no puede maximizar ambas solo con la velocidad de enfriamiento.

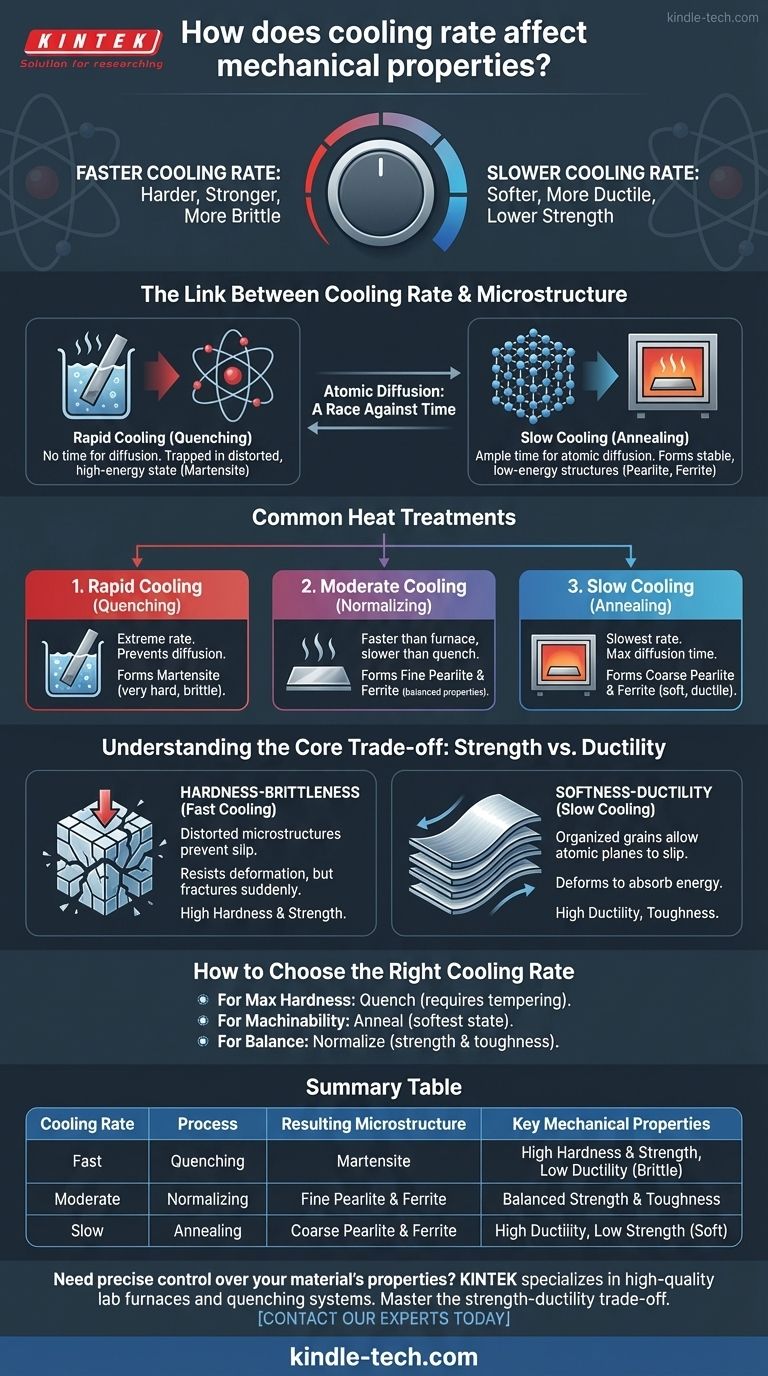

El vínculo entre la velocidad de enfriamiento y la microestructura

Para comprender cómo la velocidad de enfriamiento impacta las propiedades, primero debemos observar lo que sucede dentro del material a nivel atómico. La disposición de los átomos en diferentes estructuras cristalinas, o fases, es lo que le da a un material sus características únicas.

Por qué la microestructura dicta las propiedades

Las propiedades mecánicas como la resistencia y la ductilidad no son inherentes a una composición química; emergen de la microestructura del material. Una estructura que resiste el deslizamiento interno de los planos atómicos será dura y resistente. Una estructura que permite este deslizamiento será blanda y dúctil.

El papel de la difusión atómica

Los procesos de tratamiento térmico comienzan calentando una aleación hasta que forma una fase sólida única y uniforme (como la austenita en el acero). El proceso de enfriamiento que sigue es una carrera contra el tiempo para que los átomos se reorganicen en fases nuevas y estables.

Un enfriamiento más lento proporciona tiempo suficiente para la difusión atómica, lo que permite que los átomos se muevan y se organicen en estructuras blandas, estables y de baja energía. Un enfriamiento rápido niega este tiempo a los átomos, atrapándolos en un estado distorsionado, de alta energía y altamente tensionado.

Tratamientos térmicos comunes y sus efectos

La velocidad de enfriamiento es la variable definitoria en los tres tratamientos térmicos más comunes para el acero: temple, normalización y recocido.

Enfriamiento rápido (Temple)

El temple implica enfriar el material lo más rápido posible sumergiéndolo en un medio como agua, aceite o salmuera.

Esta velocidad de enfriamiento extrema evita la difusión atómica normal. En el acero, fuerza la formación de una microestructura llamada martensita, una estructura tetragonal centrada en el cuerpo. Esta estructura está muy tensionada, es extremadamente dura y muy resistente, pero también es excepcionalmente frágil.

Enfriamiento moderado (Normalización)

La normalización implica enfriar el material en aire quieto. Esto es más rápido que el enfriamiento en horno, pero mucho más lento que el temple.

Esta velocidad permite algo de difusión, lo que resulta en una microestructura de grano fino de perlita y ferrita. Esta estructura refinada proporciona un buen equilibrio de propiedades: más resistente y dura que un estado recocido, pero más dúctil y tenaz que un estado templado.

Enfriamiento lento (Recocido)

El recocido es el proceso más lento, donde el material a menudo se deja enfriar dentro de un horno apagado durante muchas horas.

Este tiempo máximo para la difusión permite que los átomos formen una microestructura de grano grueso y baja tensión. El material resultante está en su estado más blando, más débil y más dúctil, lo que facilita su mecanizado o conformado.

Comprender la compensación central: Resistencia frente a ductilidad

La relación entre la velocidad de enfriamiento y las propiedades mecánicas está gobernada por una compensación fundamental. Mejorar una propiedad a menudo se produce a expensas de otra.

La correlación dureza-fragilidad

Las microestructuras distorsionadas y de alta tensión como la martensita, formadas por el enfriamiento rápido, son muy efectivas para prevenir el deslizamiento atómico interno que constituye la deformación plástica. Esto las hace increíblemente duras y resistentes.

Sin embargo, esta misma resistencia a la deformación significa que cuando el material se sobrecarga, no tiene un mecanismo para deformarse y absorber energía. En cambio, se fractura repentinamente, que es la definición de fragilidad.

La relación suavidad-ductilidad

Las microestructuras estables y de baja tensión formadas por el enfriamiento lento tienen granos cristalinos bien organizados que permiten que los planos atómicos se deslicen unos sobre otros con relativa facilidad. Esto hace que el material sea blando y reduce su resistencia general.

Esta capacidad de deformarse internamente es lo que define la ductilidad. Permite que el material se doble, se estire y absorba una cantidad significativa de energía antes de fracturarse, haciéndolo más tenaz y tolerante en muchas aplicaciones.

Cómo elegir la velocidad de enfriamiento correcta

Seleccionar la velocidad de enfriamiento apropiada no se trata de encontrar la "mejor", sino de lograr las propiedades específicas requeridas para una aplicación.

- Si su enfoque principal es la dureza máxima: Temple para formar martensita, pero entienda que esto casi siempre requiere un proceso de revenido secundario para restaurar algo de tenacidad.

- Si su enfoque principal es la maquinabilidad y la liberación de tensiones: Recocer para lograr el estado más blando y dúctil posible.

- Si su enfoque principal es un material equilibrado y refinado: Normalizar para crear una estructura uniforme y de grano fino con una buena combinación de resistencia y tenacidad.

En última instancia, dominar la velocidad de enfriamiento es fundamental para diseñar materiales que cumplan con demandas de rendimiento precisas.

Tabla de resumen:

| Velocidad de enfriamiento | Proceso | Microestructura resultante (en acero) | Propiedades mecánicas clave |

|---|---|---|---|

| Rápida | Temple | Martensita | Alta dureza y resistencia, baja ductilidad (frágil) |

| Moderada | Normalización | Perlita fina y ferrita | Resistencia y tenacidad equilibradas |

| Lenta | Recocido | Perlita gruesa y ferrita | Alta ductilidad, baja resistencia (blando) |

¿Necesita un control preciso sobre las propiedades de su material? El equipo de laboratorio adecuado es crucial para lograr velocidades de enfriamiento precisas y resultados fiables. KINTEK se especializa en hornos de laboratorio y sistemas de temple de alta calidad diseñados para un tratamiento térmico consistente. Ya sea que esté desarrollando nuevas aleaciones o asegurando el control de calidad, nuestras soluciones le ayudan a dominar la compensación entre resistencia y ductilidad. Póngase en contacto con nuestros expertos hoy mismo para encontrar el equipo de tratamiento térmico perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un horno normal? Garantizando la pureza de la muestra con calentamiento indirecto

- ¿Qué causa el aumento del contenido de cenizas? Descubra los culpables ocultos que dañan su equipo.

- ¿Qué afecta el punto de fusión de una sustancia? Descubra los factores y fuerzas clave

- ¿Cuál es la temperatura de fusión de la cerámica? Comprender el rendimiento de los materiales a alta temperatura

- ¿Los diferentes líquidos se derriten a diferentes velocidades? Descubra la ciencia de los puntos de fusión y las propiedades de los materiales