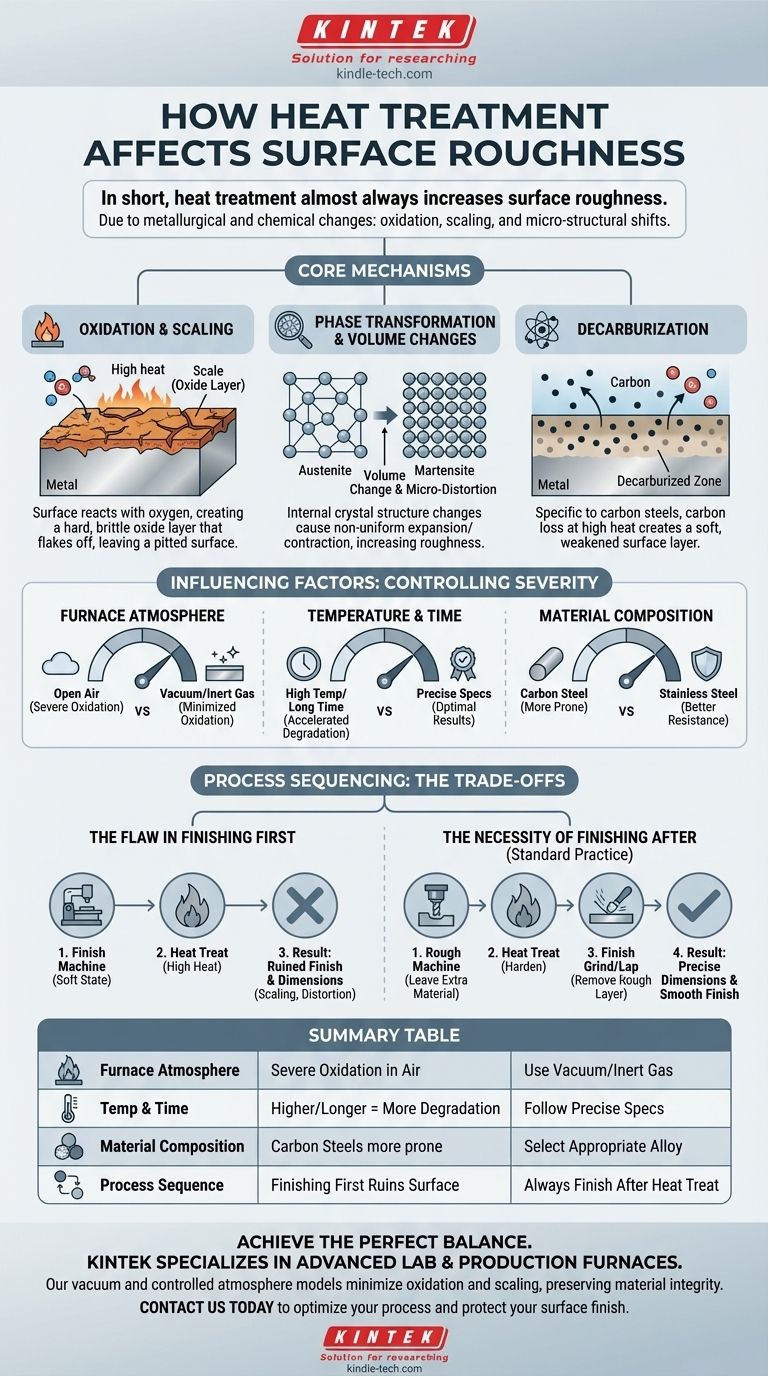

En resumen, el tratamiento térmico casi siempre aumenta la rugosidad superficial. Esta degradación ocurre porque las altas temperaturas inducen cambios metalúrgicos y químicos en la superficie del material, principalmente a través de la oxidación, la formación de cascarilla y los cambios microscópicos en la estructura del material. Como resultado, una pieza que era lisa antes del tratamiento térmico será notablemente más rugosa después.

El desafío central en la fabricación es que los procesos necesarios para lograr las propiedades de volumen deseadas (como la dureza a través del tratamiento térmico) a menudo son perjudiciales para las propiedades de la superficie (como el acabado y la precisión dimensional). Por lo tanto, las operaciones de acabado de precisión deben planificarse para que ocurran después del tratamiento térmico, no antes.

Los mecanismos centrales: por qué el tratamiento térmico aumenta la rugosidad

Para controlar el resultado final de una pieza, es esencial comprender los fenómenos específicos que degradan la superficie durante el tratamiento térmico. Estos no son defectos en el proceso, sino consecuencias físicas y químicas inherentes al calentar metales a altas temperaturas.

Oxidación y formación de cascarilla

El factor más significativo, especialmente en aceros, es la formación de una capa de óxido superficial, comúnmente conocida como cascarilla.

A temperaturas elevadas, la superficie del metal reacciona con el oxígeno presente en la atmósfera del horno. Esto crea una capa dura, quebradiza de óxido metálico que es rugosa e irregular. A medida que la pieza se enfría, esta cascarilla a menudo se desprende, dejando una superficie picada e irregular que es mucho más rugosa que la original.

Transformación de fase y cambios de volumen

El tratamiento térmico está diseñado para cambiar la estructura cristalina interna del metal, o fase. Por ejemplo, en el acero, el calentamiento transforma la estructura en austenita, y el enfriamiento rápido (templado) la transforma en martensita dura.

Estas transformaciones de fase van acompañadas de ligeros cambios de volumen. Esta expansión y contracción no ocurren de manera perfectamente uniforme en toda la superficie, lo que lleva a distorsiones microscópicas que aumentan la rugosidad.

Descarburación

Específico para los aceros al carbono, la descarburación es la pérdida de átomos de carbono de la capa superficial. El alto calor permite que el carbono se difunda a la superficie y reaccione con la atmósfera del horno.

Esto crea una capa superficial blanda y debilitada con propiedades diferentes a las del material del núcleo. Este fenómeno contribuye a las imperfecciones superficiales y puede afectar negativamente la resistencia al desgaste y la vida a la fatiga.

Factores que influyen en la gravedad del cambio

Puede gestionar el grado de degradación de la superficie controlando varias variables clave en el proceso de tratamiento térmico.

Atmósfera del horno

La atmósfera dentro del horno es el factor de control más crítico.

Un horno abierto al aire ambiente causará la oxidación y formación de cascarilla más severas. En contraste, el uso de un horno de vacío o una atmósfera controlada llena de gases inertes (como argón o nitrógeno) reduce drásticamente la oxidación, preservando el acabado superficial de manera mucho más efectiva.

Temperatura y tiempo

Los principios de las reacciones químicas se aplican aquí: temperaturas más altas y duraciones más largas a esas temperaturas acelerarán tanto la oxidación como la descarburación.

Seguir especificaciones precisas de tiempo y temperatura para una aleación dada es crucial para minimizar los efectos superficiales no deseados y al mismo tiempo lograr las propiedades centrales deseadas.

Composición del material

Diferentes metales y aleaciones reaccionan de manera diferente al calor. Los aceros inoxidables, por ejemplo, contienen cromo, que forma una capa de óxido pasiva y protectora que resiste mucho mejor la formación de cascarilla que el acero al carbono simple.

Comprender las propiedades específicas de su material es clave para predecir cómo responderá su superficie.

Comprender las compensaciones: mecanizado antes vs. después

El impacto del tratamiento térmico en el acabado superficial crea un problema fundamental de secuenciación en la fabricación: no se pueden lograr tanto la dureza final como el acabado final en el mismo paso.

El defecto de acabar primero

Es mucho más fácil y rápido mecanizar un metal en su estado más blando y recocido. Sin embargo, si usted mecaniza una pieza a sus dimensiones finales precisas y acabado liso antes de someterla a tratamiento térmico, el proceso arruinará su trabajo.

La formación de cascarilla, la distorsión y los cambios de volumen del tratamiento térmico destruirán tanto la precisión dimensional como el acabado superficial.

La necesidad de acabar después

La práctica universalmente aceptada para componentes de precisión es acabarlos después del tratamiento térmico.

Esto implica dejar material extra en la pieza antes del tratamiento térmico, un paso conocido como mecanizado en bruto. Después de que la pieza se endurece, se utiliza un proceso de acabado secundario, como el rectificado, el lapeado o el torneado duro, para eliminar la capa superficial rugosa y llevar la pieza a sus dimensiones finales y precisas. Aunque el mecanizado de materiales endurecidos es más lento y requiere herramientas más robustas, es la única forma de cumplir con tolerancias estrictas.

Cómo secuenciar su proceso

Su plan de fabricación debe tener en cuenta los efectos del tratamiento térmico desde el principio. La secuencia correcta depende completamente de los requisitos finales del componente.

- Si su enfoque principal es la alta precisión y un acabado superficial fino: Su proceso debe ser: mecanizado en bruto, tratamiento térmico y luego rectificado o lapeado final. Este es el estándar para rodamientos, engranajes y moldes.

- Si su enfoque principal es la resistencia con un acabado superficial no crítico: Puede utilizar la pieza en su estado tratado térmicamente. Esto es común para componentes estructurales donde la rugosidad superficial no es una preocupación funcional.

- Si su objetivo es minimizar la degradación del acabado durante el tratamiento térmico: Especifique el uso de un horno de vacío o de atmósfera controlada. Esto aumenta el costo, pero puede reducir significativamente la cantidad de material que debe eliminarse en las operaciones de acabado post-tratamiento.

En última instancia, la fabricación exitosa requiere planificar toda su cadena de procesos con el entendimiento de que el tratamiento térmico es un paso transformador tanto para el núcleo como para la superficie de su material.

Tabla resumen:

| Factor | Efecto sobre la rugosidad superficial | Cómo controlar |

|---|---|---|

| Atmósfera del horno | El aire ambiente provoca una oxidación/formación de cascarilla severa. | Utilice atmósferas de vacío o de gas inerte. |

| Temperatura y tiempo | Temperaturas más altas y tiempos más largos aceleran la degradación. | Siga las especificaciones precisas del material. |

| Composición del material | Los aceros inoxidables resisten mejor la formación de cascarilla que los aceros al carbono. | Seleccione la aleación adecuada para la aplicación. |

| Secuencia del proceso | El acabado antes del tratamiento térmico arruina la superficie. | Realice siempre las operaciones de acabado de precisión después del tratamiento térmico. |

Logre el equilibrio perfecto entre la dureza del núcleo y el acabado superficial para sus componentes de precisión.

El equipo adecuado es fundamental para controlar los resultados del tratamiento térmico. KINTEK se especializa en hornos avanzados de laboratorio y producción, incluidos modelos de vacío y atmósfera controlada, diseñados para minimizar la oxidación y la formación de cascarilla en la superficie. Esto preserva la integridad de su material y reduce el costoso acabado posterior al tratamiento.

Nuestros expertos comprenden los desafíos de secuenciar el mecanizado en bruto, el tratamiento térmico y el acabado final. Proporcionamos el equipo y los consumibles confiables que su laboratorio necesita para garantizar resultados repetibles y de alta calidad.

Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso de tratamiento térmico y proteger su acabado superficial.

Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utiliza un horno mufla? Logre un procesamiento puro y a alta temperatura

- ¿Qué es un horno de mufla en el medio ambiente? Logre un calentamiento limpio y libre de contaminantes

- ¿Cuáles son los materiales utilizados en un horno mufla? Una guía para una construcción duradera y un rendimiento óptimo

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Logre un procesamiento limpio, uniforme y de alta temperatura

- ¿Cómo reduce el temple la dureza? Consiga el equilibrio perfecto entre tenacidad y durabilidad