En esencia, el pulverizado catódico magnetrón es un proceso de deposición física de vapor (PVD) altamente controlado que utiliza un campo magnético para mejorar la creación de un plasma. Este plasma bombardea un material fuente, o "blanco", con iones, desprendiendo físicamente los átomos. Estos átomos expulsados viajan a través de un vacío y se condensan sobre un sustrato, formando una película delgada y uniforme con una precisión excepcional.

La idea fundamental no es solo bombardear un blanco. El término "magnetrón" se refiere al uso estratégico de un campo magnético para atrapar electrones cerca del blanco, lo que aumenta drásticamente la eficiencia de la generación de plasma. Esto conduce a un plasma más denso, una mayor velocidad de deposición y la capacidad de crear películas de mayor calidad a presiones más bajas.

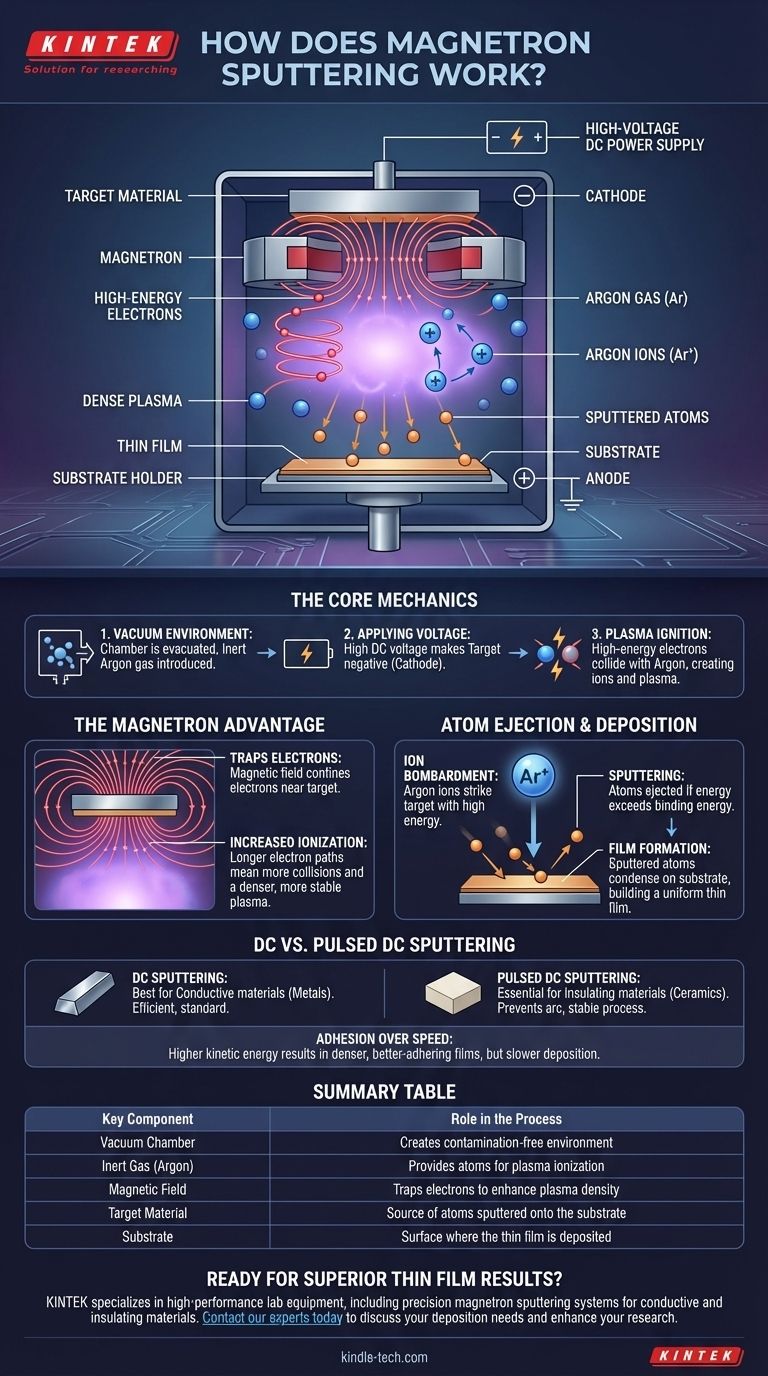

La mecánica central del proceso de pulverizado catódico

Para comprender cómo funciona el pulverizado catódico magnetrón, es mejor dividirlo en una secuencia de pasos fundamentales que ocurren dentro de una cámara de vacío especializada.

El entorno de vacío

Todo el proceso debe tener lugar en una cámara de vacío. Esto es crucial para eliminar cualquier aire o partícula no deseada que pueda contaminar la película final.

Una vez que se establece el vacío, se introduce una pequeña cantidad, controlada con precisión, de gas inerte, comúnmente Argón (Ar). Este gas proporciona los átomos que se ionizarán para crear el plasma.

Aplicación de voltaje para crear plasma

Se utiliza una fuente de alimentación de CC de alto voltaje para crear un fuerte campo eléctrico. Al material que se va a depositar, conocido como el blanco, se le aplica una gran carga negativa (convirtiéndolo en el cátodo).

El portasustratos o las paredes de la cámara actúan típicamente como el ánodo (positivo o conectado a tierra). Esta diferencia de voltaje, a menudo alrededor de -300V o más, es lo que energiza el sistema.

La ignición del plasma

El fuerte campo eléctrico acelera los electrones libres en la cámara. Estos electrones de alta energía colisionan con los átomos de Argón neutros.

Estas colisiones son lo suficientemente fuertes como para arrancar electrones de los átomos de Argón, creando iones de Argón (Ar+) cargados positivamente y más electrones libres. Esta cascada de colisiones enciende y sostiene una nube de gas ionizado y brillante conocida como plasma.

La ventaja del "Magnetrón": un plasma más eficiente

El pulverizado catódico estándar funciona, pero es ineficiente. La adición de un magnetrón, una configuración de potentes imanes colocados detrás del blanco, es lo que hace que el proceso sea tan efectivo.

El papel del campo magnético

El campo magnético se proyecta a través del blanco y crea una zona de confinamiento directamente frente a su superficie.

Este campo magnético atrapa a los electrones más ligeros y cargados negativamente, forzándolos a seguir una trayectoria espiral cerca del blanco en lugar de permitirles escapar.

Mayor ionización y pulverizado catódico

Debido a que los electrones están atrapados, su longitud de trayectoria aumenta significativamente, lo que eleva drásticamente la probabilidad de que colisionen e ionizen los átomos de Argón neutros.

Esto crea un plasma mucho más denso y estable concentrado justo donde más se necesita. Los iones de Argón positivos, ahora abundantes, son fuertemente atraídos hacia el blanco cargado negativamente.

Expulsión de átomos y deposición

Los iones de Argón se aceleran y bombardean la superficie del blanco con una inmensa energía cinética.

Si la energía transferida por un ion es mayor que la energía de enlace superficial del material del blanco, expulsa físicamente, o "pulveriza", átomos neutros del blanco. Estos átomos pulverizados viajan a través del vacío y se depositan en el sustrato, condensándose para formar la película delgada deseada.

Comprensión de las compensaciones y variaciones

Aunque es potente, el pulverizado catódico magnetrón es un proceso complejo con aplicaciones y limitaciones específicas que requieren una cuidadosa consideración.

Pulverizado catódico de CC frente a CC pulsado

El pulverizado catódico de corriente continua (CC) es el método estándar y funciona excepcionalmente bien para materiales de blanco eléctricamente conductores, como la mayoría de los metales.

Para materiales aislantes (dieléctricos) como las cerámicas, se puede acumular una carga en la superficie del blanco, lo que desvía los iones y provoca arcos. El pulverizado catódico de CC pulsado resuelve esto invirtiendo periódicamente el voltaje durante un corto tiempo para neutralizar esta acumulación de carga, lo que permite una deposición estable.

La importancia del control del proceso

La calidad de la película resultante —su densidad, adhesión, estructura de grano y propiedades eléctricas— no es automática. Depende del control meticuloso de variables como la presión del gas, el voltaje, la intensidad del campo magnético y la temperatura del sustrato.

Adhesión sobre velocidad

Los átomos pulverizados llegan al sustrato con mucha más energía cinética en comparación con otros métodos como la evaporación térmica. Esto da como resultado películas más densas, más uniformes y con mejor adhesión. La compensación es que el pulverizado catódico suele ser un proceso de deposición más lento.

Tomar la decisión correcta para su objetivo

Seleccionar la técnica de pulverizado catódico adecuada depende totalmente del material con el que esté trabajando y de las propiedades deseadas de la película final.

- Si su enfoque principal es depositar una película metálica conductora: El pulverizado catódico magnetrón de CC estándar es la opción eficiente, confiable y estándar de la industria.

- Si su enfoque principal es depositar una cerámica u óxido aislante: El pulverizado catódico de CC pulsado es esencial para prevenir la acumulación de carga y garantizar un proceso estable y sin arcos.

- Si su enfoque principal es lograr la máxima densidad y adhesión de la película: El pulverizado catódico magnetrón es superior a muchas otras técnicas de deposición debido a la mayor energía de las partículas depositadas.

En última instancia, el pulverizado catódico magnetrón proporciona un nivel de control indispensable para crear las películas delgadas de alto rendimiento que son fundamentales para la electrónica moderna, la óptica y la ciencia de los materiales.

Tabla de resumen:

| Componente clave | Función en el proceso |

|---|---|

| Cámara de vacío | Crea un entorno libre de contaminación |

| Gas inerte (Argón) | Proporciona átomos para la ionización del plasma |

| Campo magnético | Atrapa electrones para mejorar la densidad del plasma |

| Material del blanco | Fuente de átomos pulverizados sobre el sustrato |

| Sustrato | Superficie donde se deposita la película delgada |

¿Listo para lograr resultados superiores de película delgada en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverizado catódico magnetrón diseñados para la precisión y la fiabilidad. Ya sea que trabaje con metales conductores o cerámicas aislantes, nuestras soluciones le ayudan a crear películas densas y uniformes con una excelente adhesión.

Póngase en contacto con nuestros expertos hoy mismo para analizar sus necesidades específicas de deposición y descubrir cómo KINTEK puede mejorar sus procesos de investigación y producción.

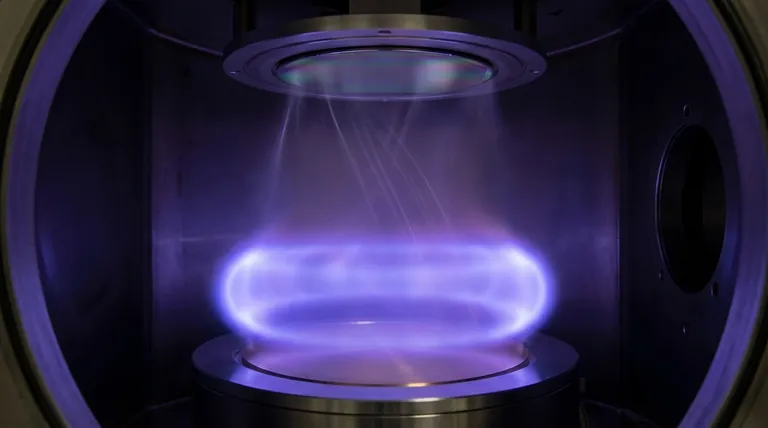

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

La gente también pregunta

- ¿Qué gases se utilizan en la deposición química de vapor? Elegir los precursores adecuados para su película delgada

- ¿Cuál es la diferencia entre CVD y LPCVD? Una guía para una calidad de película delgada superior

- ¿Cuáles son los componentes de un sistema CVD? Una guía de los módulos centrales para la deposición de película delgada

- ¿Cómo contribuye una válvula de aguja al control del flujo de precursores en un sistema ALD? Recubrimiento en Polvo de Precisión Explicado

- ¿Qué es el método de deposición química de vapor para la síntesis de nanomateriales? Construya Nanomateriales de Alta Calidad con Precisión

- ¿Cuáles son los métodos de fabricación de películas delgadas? Una guía de las técnicas PVD frente a CVD

- ¿Qué es la deposición de vapor de grafeno? Una guía para la producción escalable y de alta calidad

- ¿Qué es el método CVD brevemente? Una guía para la deposición de películas delgadas de alta pureza