En esencia, la sinterización láser de metales es un proceso de fabricación aditiva que construye piezas metálicas tridimensionales a partir de un archivo digital. Utiliza un láser de alta potencia para fusionar o fundir selectivamente polvo metálico fino, capa a capa meticulosamente, dentro de una cámara controlada. Este método también se conoce comúnmente con términos más específicos como Sinterización Láser Directa de Metales (DMLS) o Fusión Láser Selectiva (SLM).

La verdadera innovación de la sinterización láser de metales no es solo fundir polvo; es la capacidad de construir componentes metálicos increíblemente complejos y completamente densos directamente a partir de un diseño digital, logrando geometrías que son imposibles de replicar con el mecanizado tradicional.

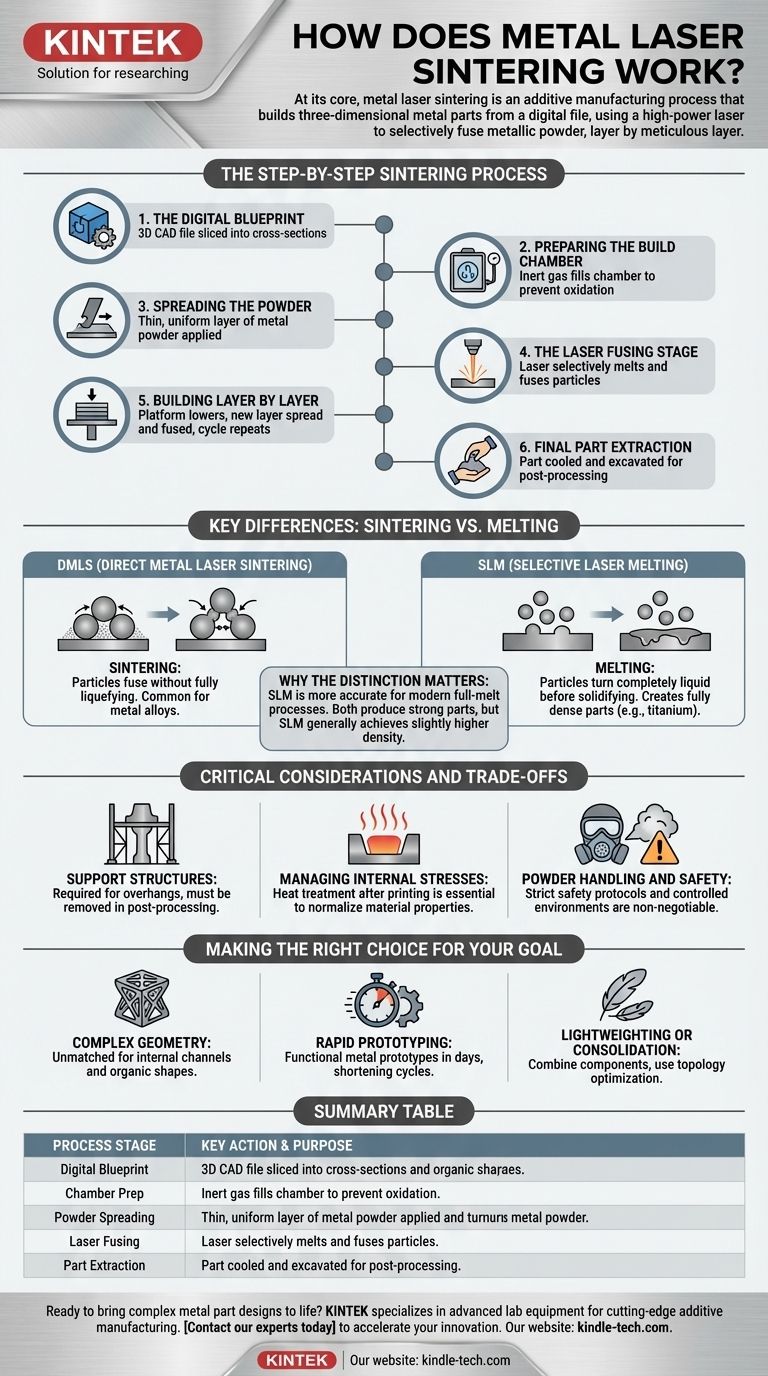

El proceso de sinterización paso a paso

Comprender el flujo de trabajo revela la precisión y el control inherentes a esta tecnología. Cada etapa es crítica para producir una pieza final exitosa.

El plano digital

El proceso comienza con un archivo 3D de diseño asistido por computadora (CAD). Este modelo digital es luego "rebanado" por un software especializado en cientos o miles de secciones transversales delgadas y bidimensionales, creando un conjunto de instrucciones precisas para la máquina.

Preparación de la cámara de construcción

El área de construcción se sella y se inunda con un gas inerte, típicamente argón o nitrógeno. Esta atmósfera controlada es crucial ya que desplaza el oxígeno, evitando que el polvo metálico fino se oxide o se queme a las altas temperaturas requeridas para la fusión.

Esparcimiento del polvo

Una cuchilla o rodillo recoatador se mueve a través de la plataforma de construcción, depositando una capa extremadamente delgada y uniforme del polvo metálico elegido, a menudo de solo 20 a 60 micras de espesor.

Etapa de fusión láser

Un láser de fibra de alta potencia, guiado por el archivo CAD rebanado, escanea la superficie del lecho de polvo. La intensa energía del láser funde y fusiona selectivamente las partículas de polvo, solidificando la primera sección transversal de la pieza.

Construcción capa a capa

Una vez que se completa una capa, la plataforma de construcción desciende exactamente el grosor de una sola capa. La cuchilla recoatadora aplica una nueva capa de polvo y el láser fusiona la siguiente sección transversal, uniéndola a la inferior. Este ciclo se repite miles de veces hasta que la pieza está completamente formada.

Extracción final de la pieza

Una vez finalizada la construcción, la pieza se deja enfriar dentro de la máquina. Luego se excava cuidadosamente del polvo suelto circundante, que a menudo se puede tamizar y reutilizar. La pieza, aún unida a la placa de construcción, pasa luego al post-procesamiento.

Diferencias clave: Sinterización vs. Fusión

Aunque a menudo se usan indistintamente, los términos técnicos revelan una distinción sutil pero importante en la física del proceso. Comprender esto ayuda a aclarar las capacidades y los resultados del material.

DMLS (Sinterización Láser Directa de Metales)

Técnicamente, la sinterización implica calentar el polvo hasta un punto en que las partículas se fusionan en sus superficies sin licuarse completamente. Este proceso es común para piezas hechas de aleaciones metálicas.

SLM (Fusión Láser Selectiva)

SLM utiliza una mayor potencia láser para lograr una fusión completa, lo que significa que las partículas de polvo se vuelven completamente líquidas antes de solidificarse. Esto crea una pieza completamente densa y homogénea y se usa típicamente para materiales puros como titanio o aluminio.

Por qué importa la distinción

En la práctica, la mayoría de las máquinas modernas logran una fusión completa, lo que hace que SLM sea el término físicamente más preciso. Sin embargo, DMLS es un nombre comercial ampliamente reconocido. La clave es que ambos procesos producen piezas metálicas fuertes y densas, con SLM generalmente logrando una densidad y resistencia ligeramente mayores.

Consideraciones críticas y compensaciones

La sinterización láser de metales es una herramienta poderosa, pero no está exenta de complejidades. Un resultado exitoso depende de anticipar y gestionar los desafíos clave.

La necesidad de estructuras de soporte

Al igual que en la impresión 3D de plástico, cualquier voladizo significativo o ángulo pronunciado requiere estructuras de soporte. Estos soportes se imprimen del mismo material y anclan la pieza a la placa de construcción, evitando la distorsión por estrés térmico y proporcionando al láser una superficie sobre la cual construir. Estos soportes deben eliminarse mecánicamente en el post-procesamiento.

Gestión de tensiones internas

Los ciclos rápidos de calentamiento y enfriamiento inherentes al proceso pueden acumular tensiones internas dentro de la pieza. Casi siempre se requiere un tratamiento térmico o un ciclo de alivio de tensiones después de la impresión para normalizar la microestructura del material y asegurar que sus propiedades mecánicas sean estables.

Manipulación y seguridad del polvo

Trabajar con polvos metálicos finos y atomizados requiere estrictos protocolos de seguridad. Estos materiales pueden ser un peligro respiratorio y, en algunos casos, combustibles. La ventilación adecuada, el equipo de protección y los entornos controlados son innegociables.

Tomar la decisión correcta para su objetivo

La sinterización láser de metales no es una solución universal; es un proceso especializado que sobresale cuando sus fortalezas únicas se alinean con el objetivo de ingeniería.

- Si su enfoque principal es la geometría compleja: Esta tecnología es inigualable para crear piezas con canales de enfriamiento internos, estructuras reticuladas o formas orgánicas que son imposibles de mecanizar.

- Si su enfoque principal es la creación rápida de prototipos: Permite la creación de prototipos metálicos funcionales directamente a partir de un archivo digital en días, acortando drásticamente los ciclos de desarrollo al eliminar la necesidad de herramientas.

- Si su enfoque principal es la reducción de peso o la consolidación: Permite a los ingenieros combinar múltiples componentes en una sola pieza compleja y utilizar la optimización topológica para eliminar cada gramo de material innecesario.

En última instancia, dominar la sinterización láser de metales significa comprenderla como un sistema de fabricación completo, desde el diseño digital hasta el post-procesamiento final.

Tabla resumen:

| Etapa del proceso | Acción clave | Propósito |

|---|---|---|

| Plano digital | El modelo CAD 3D se corta en capas | Crea instrucciones para el láser |

| Preparación de la cámara | La cámara se llena con gas inerte (Argón/Nitrógeno) | Evita la oxidación y combustión del polvo |

| Esparcimiento del polvo | La cuchilla recoatadora extiende una fina capa de polvo metálico | Crea una superficie fresca para la fusión |

| Fusión láser | El láser de alta potencia escanea y fusiona las partículas de polvo | Construye la sección transversal de la pieza, capa a capa |

| Extracción de la pieza | La pieza se excava del polvo suelto y se enfría | Prepara la pieza para el post-procesamiento |

¿Listo para dar vida a diseños complejos de piezas metálicas?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos de fabricación aditiva de vanguardia como la sinterización láser de metales. Ya sea que esté creando prototipos, investigando o escalando la producción, nuestras soluciones le ayudan a lograr piezas metálicas precisas, densas y complejas más rápidamente.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Homogeneizador de Alto Cizallamiento para Aplicaciones Farmacéuticas y Cosméticas

La gente también pregunta

- ¿Cuál es el proceso de un blanco de pulverización? Una guía para la deposición física de vapor

- ¿Qué es el método de deposición química de vapor para la síntesis de nanotubos? Domine la producción escalable y de alta calidad

- ¿Cuál es el método de deposición química de vapor de nanomateriales? Construcción átomo por átomo con control preciso

- ¿Qué es una película pulverizada? Un tinte de ventana de alta tecnología para un rechazo de calor superior

- ¿Cuál es la importancia del vacío en la deposición de películas delgadas? Controlar la pureza y el rendimiento de la película

- ¿Qué es el proceso de deposición física de vapor? Una guía para recubrimientos de película delgada de alto rendimiento

- ¿Qué método de síntesis se utiliza para la preparación de nanotubos? Domine la producción escalable con CVD

- ¿Cómo se preparan los nanotubos de carbono usando CVD? Una guía paso a paso para la síntesis controlada