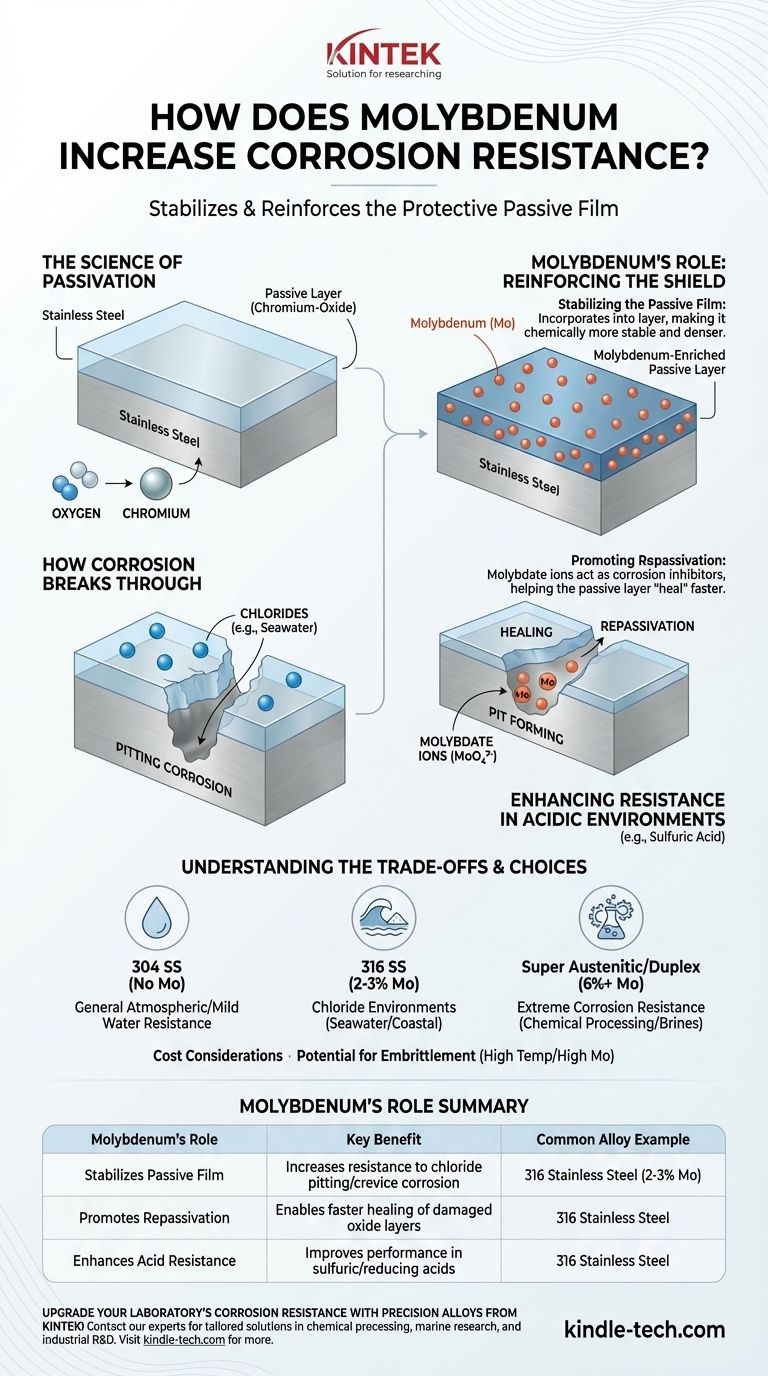

En esencia, el molibdeno aumenta la resistencia a la corrosión al estabilizar y reforzar la película pasiva protectora en la superficie de una aleación. Cuando se añade a materiales como el acero inoxidable, el molibdeno hace que esta capa pasiva sea más resistente, particularmente contra los ataques localizados de los cloruros, que son una causa principal de la corrosión por picaduras y por grietas.

El valor principal del molibdeno no es que sea inherentemente resistente a la corrosión por sí mismo, sino que actúa como un potente potenciador de la capa de óxido protectora del metal base, típicamente el cromo en el acero inoxidable. Hace que este "escudo" sea más resistente, más estable y más rápido de reparar cuando se daña.

La ciencia de la pasivación: la primera línea de defensa de una aleación

Para comprender el papel del molibdeno, primero debemos entender el mecanismo que protege el acero inoxidable en primer lugar.

¿Qué es una capa pasiva?

La mayoría de los aceros inoxidables no son inherentemente inertes. Su resistencia a la corrosión proviene de una película superficial muy delgada, invisible y duradera.

Esta película, llamada capa pasiva, se forma cuando el cromo en la aleación reacciona con el oxígeno del ambiente. Crea un "escudo" estable de óxido de cromo que protege el hierro subyacente de la corrosión.

Cómo la corrosión abre brechas

Esta capa pasiva es efectiva, pero puede verse comprometida. Los iones agresivos, sobre todo los cloruros (que se encuentran en el agua de mar, las sales anticongelantes y muchos productos químicos industriales), pueden degradar localmente esta película.

Cuando la película se rompe en un punto específico, la corrosión puede acelerarse rápidamente por debajo, creando un pequeño orificio o "picadura". Esto se conoce como corrosión por picaduras, una forma particularmente dañina de corrosión localizada.

El papel del molibdeno: Reforzando el escudo

El molibdeno se añade a las aleaciones específicamente para combatir la degradación de la capa pasiva. Interviene de varias maneras críticas.

Estabilización de la película pasiva

Cuando hay molibdeno presente en la aleación, sus iones oxidados se incorporan a la capa pasiva de óxido de cromo. Esto hace que la película sea químicamente más estable y densa.

Una capa pasiva enriquecida con molibdeno es significativamente más resistente a ser degradada por los cloruros, lo que evita la formación de picaduras en primer lugar.

Promoción de la repasivación

Si comienza a formarse una picadura, el molibdeno proporciona una defensa secundaria crucial. Dentro del ambiente ácido y con bajo contenido de oxígeno de una nueva picadura, el molibdeno se disuelve y forma iones molibdato (MoO₄²⁻) estables.

Estos iones actúan como inhibidores de la corrosión dentro de la propia picadura. Ayudan a neutralizar las condiciones ácidas y facilitan mucho que la capa pasiva "se cure" o repasive sobre el área dañada, deteniendo efectivamente el crecimiento de la picadura.

Mejora de la resistencia en ambientes ácidos

Además de los cloruros, el molibdeno también mejora significativamente la resistencia de una aleación a los ácidos no oxidantes o reductores, como el ácido sulfúrico. Ayuda a mantener la estabilidad de la película pasiva en ambientes donde de otro modo se disolvería.

Comprender las compensaciones

Añadir molibdeno no es una solución universal y conlleva consideraciones importantes que los ingenieros deben sopesar.

El impacto del costo

El molibdeno es un elemento de aleación relativamente caro. Por eso el acero inoxidable 316 (que contiene Mo) es constantemente más caro que el acero inoxidable 304 (que no lo contiene). El costo debe justificarse por las exigencias del entorno de servicio.

Potencial de fragilización

En ciertos grados de acero, y bajo condiciones específicas de alta temperatura, altas concentraciones de molibdeno pueden promover la formación de fases intermetálicas frágiles (como la fase sigma).

Esto puede reducir la tenacidad y ductilidad de la aleación. La selección adecuada del material y el tratamiento térmico son fundamentales para gestionar este riesgo en aleaciones con alto contenido de molibdeno.

No es una panacea

Aunque es excepcional contra la corrosión por picaduras inducida por cloruros, el molibdeno no mejora la resistencia a todas las formas de corrosión por igual. Por ejemplo, en algunos entornos de ácido altamente oxidante, sus beneficios pueden ser mínimos o incluso perjudiciales en comparación con otras estrategias de aleación.

Tomar la decisión correcta para su objetivo

La elección de la aleación debe estar impulsada por una comprensión clara del entorno operativo y el riesgo principal de corrosión.

- Si su enfoque principal es la resistencia atmosférica general o a agua blanda: Una aleación austenítica estándar como el acero inoxidable 304 (sin Mo) suele ser una opción rentable y suficiente.

- Si su enfoque principal es resistir ambientes con cloruros (agua de mar, zonas costeras, sales anticongelantes): Una aleación con 2-3% de molibdeno, como el acero inoxidable 316, es el estándar de la industria y proporciona una mejora significativa en el rendimiento.

- Si su enfoque principal es una resistencia extrema a la corrosión (procesamiento químico, ambientes marinos hostiles o salmueras con alto contenido de cloruro): Se necesita un acero inoxidable superaustenítico o dúplex con mayor contenido de molibdeno (p. ej., 6% o más) para garantizar la integridad a largo plazo.

En última instancia, seleccionar una aleación con molibdeno es una inversión estratégica en durabilidad donde el riesgo de corrosión localizada es alto.

Tabla de resumen:

| Función del molibdeno | Beneficio clave |

|---|---|

| Estabiliza la película pasiva | Aumenta la resistencia a la corrosión por picaduras y por grietas inducida por cloruros |

| Promueve la repasivación | Permite una curación más rápida de las capas de óxido dañadas, deteniendo el crecimiento de las picaduras |

| Mejora la resistencia a los ácidos | Mejora el rendimiento en ácido sulfúrico y otros ácidos reductores |

| Ejemplo de aleación común | Acero inoxidable 316 (contiene 2-3% de Mo) |

¡Mejore la resistencia a la corrosión de su laboratorio con aleaciones de precisión de KINTEK!

¿Tiene problemas con fallos de equipo debido a corrosión por picaduras o ataque de cloruros? KINTEK se especializa en el suministro de equipos y consumibles de laboratorio de alto rendimiento fabricados con aleaciones mejoradas con molibdeno como el acero inoxidable 316. Ayudamos a los laboratorios en procesamiento químico, investigación marina e I+D industrial a lograr una durabilidad y longevidad superiores.

Contacte con nuestros expertos hoy mismo a través de nuestro Formulario de Contacto para analizar su entorno específico y obtener una solución personalizada que maximice su inversión en integridad de materiales.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Fabricante de piezas personalizadas de PTFE Teflon, rejilla de limpieza resistente a la corrosión, cesta de flores

- Abrazadera de vacío de cadena de liberación rápida de acero inoxidable de tres secciones

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

La gente también pregunta

- ¿Cuál es el voltaje del evaporador de haz de electrones? Comprender el rango de 4-10 kV para una deposición óptima

- ¿Cuál es la temperatura óptima para la extracción de THC? Domina el arte del rendimiento frente a la calidad

- ¿Cuáles son los beneficios de la pirólisis de plásticos? Convirtiendo residuos en combustible y materia prima valiosos

- ¿Qué papel juega un horno de laboratorio de alta precisión en la estabilidad del biorreactor? Garantizar la precisión a alta presión

- ¿Para qué se utiliza el evaporador en la industria farmacéutica? Una guía para concentrar API y recuperar disolventes

- ¿Cuál es la temperatura de sinterización? Una guía para optimizar las propiedades de su material

- ¿Qué es el rendimiento de pulverización catódica de los materiales? Domine las tasas de deposición y la calidad de la película

- ¿Cómo se utiliza el proceso de presión y temperatura para fabricar un diamante sintético? Replicar la formación de diamantes de la Tierra en un laboratorio