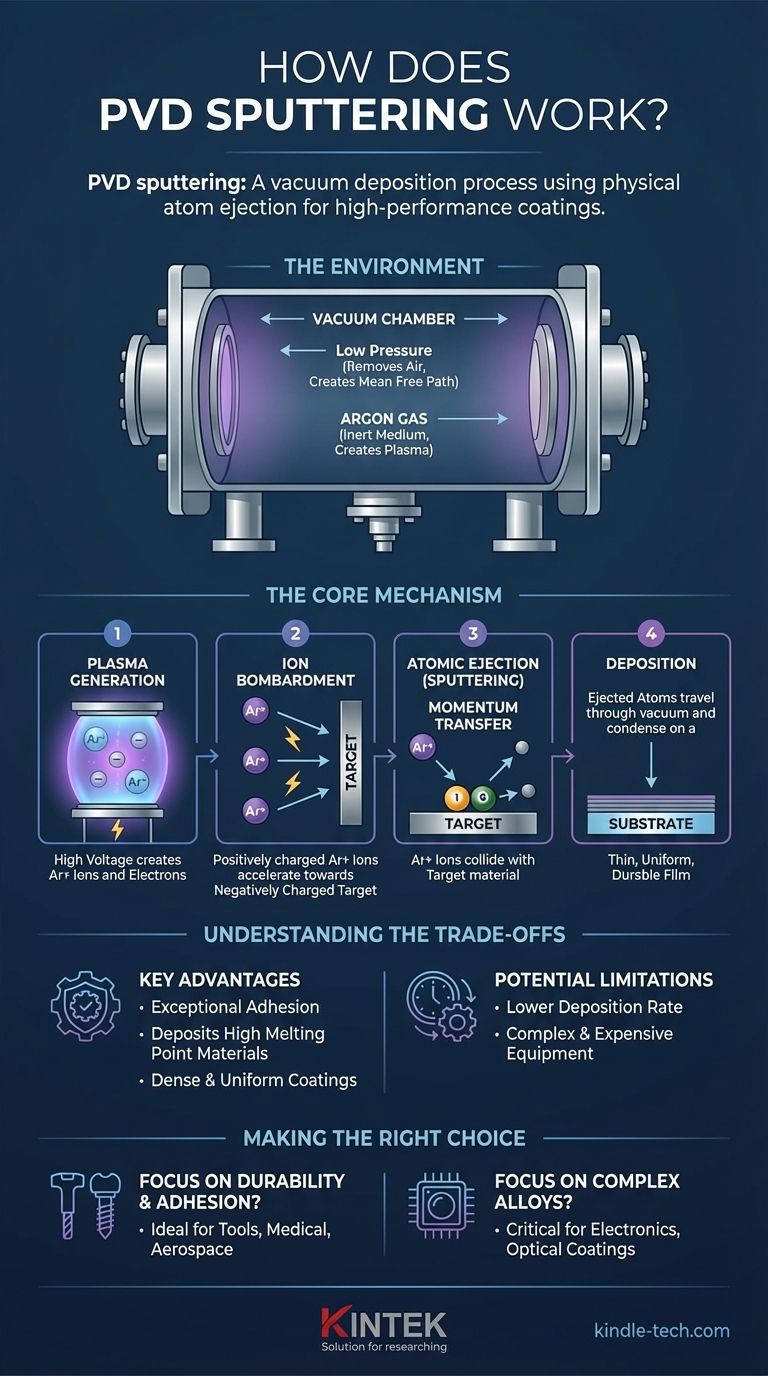

La pulverización catódica PVD es un proceso de deposición al vacío que recubre una superficie expulsando físicamente átomos de un material fuente mediante bombardeo iónico de alta energía. Piense en ello como un proceso de chorro de arena a escala atómica, donde iones de gas energizados, no arena, se utilizan para desprender átomos individuales de un objetivo, que luego viajan a través de una cámara de vacío y se condensan en su pieza para formar una película excepcionalmente delgada, uniforme y duradera.

El principio esencial de la pulverización catódica PVD es la transferencia de momento. Es un proceso puramente físico —no químico ni térmico— que utiliza un plasma para crear iones de alta energía que bombardean un objetivo, desalojando átomos que luego se depositan sobre un sustrato para crear un recubrimiento de alto rendimiento.

El entorno: Creando las condiciones perfectas

Para entender la pulverización catódica, primero debe comprender el entorno que requiere. Todo el proceso tiene lugar dentro de una cámara de vacío sellada, lo cual es crítico por dos razones.

### El papel del vacío

Primero, la cámara se bombea a una presión muy baja, eliminando casi todo el aire y otros gases residuales. Esto crea un "camino libre medio" para que los átomos viajen desde la fuente hasta el sustrato.

Sin vacío, los átomos pulverizados simplemente chocarían con las moléculas de aire y nunca llegarían a su destino de manera controlada.

### Introducción del gas de proceso

Una vez que se logra un alto vacío, se introduce en la cámara una cantidad pequeña y precisamente controlada de un gas inerte, más comúnmente Argón.

Este gas no es un reactivo; es el medio que se utilizará para crear el plasma y proporcionar los iones para el proceso de bombardeo.

El mecanismo central: Del plasma a la deposición

Con el entorno establecido, el proceso de pulverización catódica en sí puede comenzar. Se desarrolla en una secuencia clara de cuatro pasos que convierte un material sólido en una película delgada, átomo por átomo.

### Paso 1: Generación de un plasma

Se aplica un alto voltaje dentro de la cámara. Este potente campo eléctrico energiza el gas Argón inerte, despojando electrones de los átomos de Argón.

Esto crea un plasma, que es un estado de la materia altamente ionizado que consiste en iones de Argón cargados positivamente (Ar+) y electrones libres. Este plasma a menudo emite un brillo característico, típicamente un tono púrpura o azul.

### Paso 2: Bombardeo iónico

Al material fuente, conocido como objetivo, se le aplica una carga eléctrica negativa. Los iones de Argón cargados positivamente en el plasma son acelerados de forma natural y agresiva hacia este objetivo cargado negativamente.

Golpean la superficie del objetivo con una energía cinética significativa.

### Paso 3: Eyección atómica (pulverización catódica)

Cuando los iones de Argón de alta energía chocan con el objetivo, transfieren su momento a los átomos del material del objetivo. Esta es una colisión puramente física, como una bola de billar golpeando otra.

Si la transferencia de momento es lo suficientemente grande, desprende átomos de la superficie del objetivo, expulsándolos a la cámara de vacío. Este es el efecto de "pulverización catódica".

### Paso 4: Deposición sobre el sustrato

Los átomos del objetivo eyectados viajan en línea recta a través del vacío hasta que golpean el objeto que se está recubriendo, que se llama sustrato.

Al golpear el sustrato, se condensan y se acumulan, capa por capa, para formar una película delgada, densa y altamente adherente. Debido a que esto ocurre átomo por átomo, el proceso permite un control extremadamente preciso sobre el espesor y la uniformidad del recubrimiento.

Entendiendo las compensaciones

La pulverización catódica PVD es una técnica potente, pero es esencial comprender sus ventajas y limitaciones específicas para saber cuándo es la elección correcta.

### Ventajas clave

La pulverización catódica ofrece una adhesión excepcional porque los átomos pulverizados llegan al sustrato con alta energía, incrustándose ligeramente en la superficie.

El proceso se puede utilizar para depositar materiales con puntos de fusión muy altos, como titanio, cromo y varias cerámicas, que son difíciles o imposibles de depositar utilizando una evaporación térmica simple. También produce recubrimientos muy densos y uniformes.

### Limitaciones potenciales

En comparación con otros métodos como la evaporación térmica, la pulverización catódica generalmente tiene una tasa de deposición más baja, lo que significa que el proceso puede llevar más tiempo.

El equipo requerido para la pulverización catódica es más complejo y costoso debido a la necesidad de fuentes de alimentación de alto voltaje, integridad del vacío y sistemas de control de gas de proceso.

Tomando la decisión correcta para su objetivo

La selección de un proceso de recubrimiento depende completamente del resultado deseado. La pulverización catódica sobresale en aplicaciones donde el rendimiento y la precisión son primordiales.

- Si su enfoque principal es la durabilidad y la adhesión: La pulverización catódica es una opción superior para crear películas duras, densas y resistentes a la corrosión para herramientas, implantes médicos y componentes aeroespaciales.

- Si su enfoque principal es depositar aleaciones o compuestos complejos: La pulverización catódica le permite mantener la composición original del material fuente en la película final, lo cual es crítico para la electrónica avanzada y los recubrimientos ópticos.

- Si su enfoque principal es la velocidad y la simplicidad para un metal de bajo punto de fusión: Un método PVD diferente, como la evaporación térmica, podría ser una solución más eficiente.

En última instancia, la pulverización catódica PVD proporciona un nivel de control inigualable para la ingeniería de superficies de alto rendimiento átomo por átomo.

Tabla resumen:

| Paso del proceso | Acción clave | Propósito |

|---|---|---|

| 1. Vacío y gas | La cámara se evacua; se introduce gas inerte (Argón). | Crea un camino limpio para que los átomos viajen. |

| 2. Generación de plasma | El alto voltaje ioniza el gas, creando un plasma. | Produce los iones necesarios para el bombardeo. |

| 3. Bombardeo iónico | Los iones cargados positivamente se aceleran hacia el objetivo cargado negativamente. | Transfiere energía al material del objetivo. |

| 4. Eyección atómica | Los iones chocan con el objetivo, expulsando físicamente átomos. | El evento de "pulverización catódica" que crea el material de recubrimiento. |

| 5. Deposición de película | Los átomos eyectados viajan y se condensan en el sustrato. | Forma un recubrimiento delgado, uniforme y altamente adherente. |

¿Necesita una solución de recubrimiento de alto rendimiento?

La pulverización catódica PVD es ideal para crear películas delgadas duraderas y precisas para aplicaciones en óptica, electrónica, dispositivos médicos y herramientas. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PVD, para ayudarle a lograr resultados de recubrimiento superiores.

Contacte hoy mismo a nuestros expertos para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio y mejorar sus capacidades de investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura