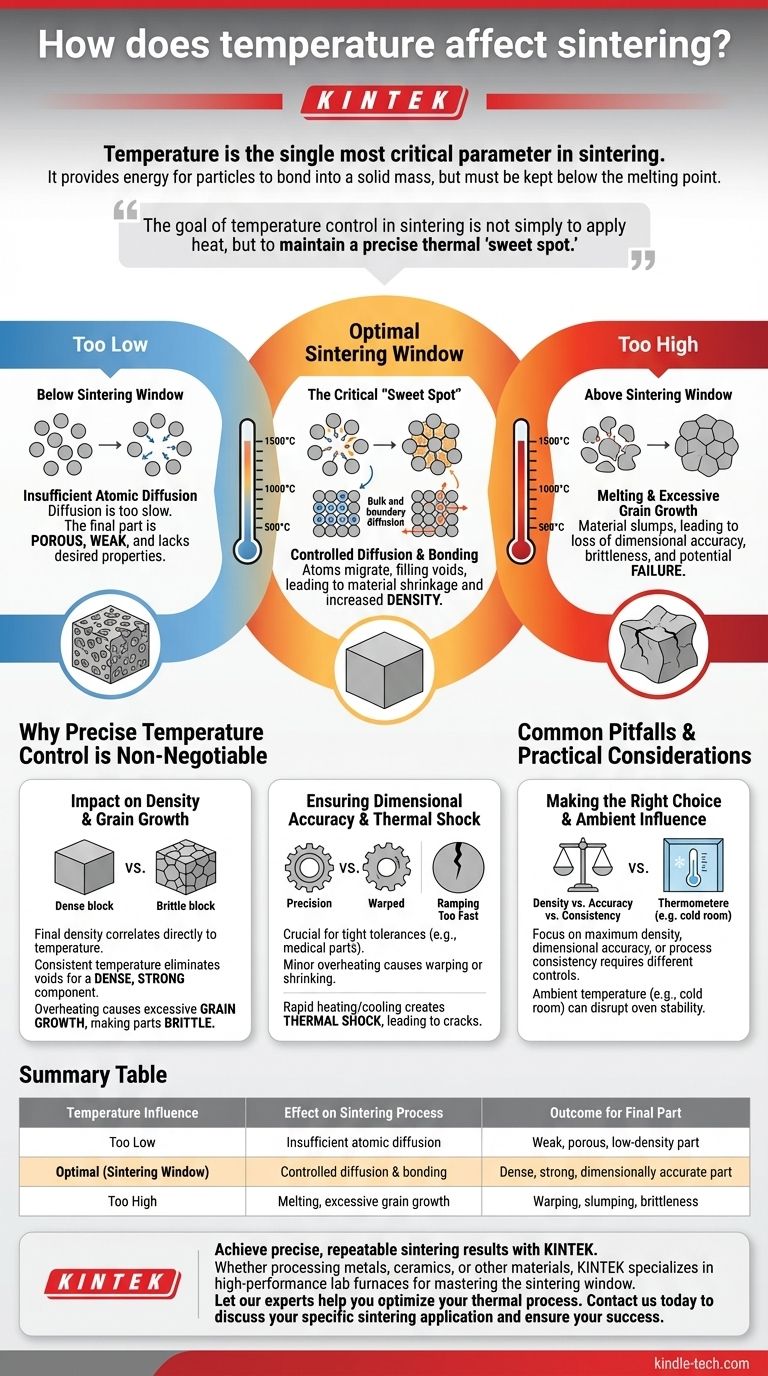

En resumen, la temperatura es el parámetro más crítico en la sinterización. Proporciona la energía necesaria para que las partículas individuales del material se unan en una masa sólida, pero debe mantenerse por debajo del punto de fusión del material para evitar que la pieza se deforme o se licúe.

El objetivo del control de la temperatura en la sinterización no es simplemente aplicar calor, sino mantener un "punto óptimo" térmico preciso. Esta ventana debe ser lo suficientemente caliente como para activar la difusión atómica, pero lo suficientemente fría como para preservar la forma estructural y la integridad de la pieza.

El papel fundamental de la temperatura en la sinterización

La temperatura actúa como el catalizador principal de los cambios físicos que definen el proceso de sinterización. Sin suficiente energía térmica, la unión requerida para densificar un material simplemente no ocurrirá.

Activación de la difusión atómica

La sinterización funciona porque el calor proporciona a los átomos la energía cinética que necesitan para moverse. A la temperatura adecuada, los átomos migran a través de los límites de las partículas adyacentes, llenando los huecos entre ellas.

Este proceso, conocido como difusión atómica, es lo que fusiona las partículas y hace que el material se contraiga y aumente su densidad.

La "ventana de sinterización" crítica

Cada material tiene un rango de temperatura óptimo para la sinterización. A menudo se le denomina ventana de sinterización.

- Por debajo de esta ventana: La difusión es demasiado lenta. La pieza final será porosa, débil y carecerá de las propiedades mecánicas deseadas.

- Por encima de esta ventana: El material comienza a fundirse. Esto provoca hundimiento, pérdida de precisión dimensional y, potencialmente, la falla completa de la pieza.

Vías de difusión clave

La temperatura influye directamente en los mecanismos primarios de transporte de material. Los dos más importantes son la difusión volumétrica (átomos que se mueven a través de la red cristalina de la partícula) y la difusión por contorno de grano (átomos que se mueven a lo largo de la interfaz entre partículas). Ambos dependen en gran medida de alcanzar la temperatura correcta.

Por qué el control preciso de la temperatura es innegociable

Simplemente alcanzar la temperatura de sinterización no es suficiente; debe controlarse con alta precisión durante todo el ciclo. Las fluctuaciones pueden tener consecuencias significativas para la calidad del producto final.

Impacto en la densidad y la porosidad

La densidad final de una pieza sinterizada está directamente correlacionada con la temperatura alcanzada. Una temperatura consistente y precisa asegura que los huecos entre las partículas se eliminen sistemáticamente, lo que resulta en un componente denso y resistente.

Prevención del crecimiento de grano no deseado

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, las estructuras cristalinas microscópicas (granos) dentro del material pueden crecer excesivamente. Esto, paradójicamente, puede hacer que el producto final sea más quebradizo y propenso a la fractura.

Garantía de precisión dimensional

Para componentes con tolerancias estrictas, como coronas dentales o piezas de motor de precisión, el control de la temperatura es primordial. Incluso un sobrecalentamiento menor puede hacer que la pieza se deforme o se encoja de forma impredecible, dejándola inservible.

Errores comunes y consideraciones prácticas

Alcanzar la temperatura correcta dentro del horno implica más que simplemente configurar el controlador. Los factores externos y relacionados con el proceso pueden socavar la consistencia de sus resultados.

La influencia de la temperatura ambiente

El entorno donde opera el equipo importa. Como señalan las referencias, un horno de sinterización en una habitación fría (por ejemplo, por debajo de 50 °F / 10 °C) puede tener dificultades para calentarse correctamente y mantener una temperatura objetivo estable.

Esto puede introducir inconsistencias en el proceso, comprometiendo la calidad y la repetibilidad de los resultados.

El riesgo de choque térmico

La velocidad a la que se calienta y enfría una pieza es tan importante como la temperatura máxima. Aumentar o disminuir la temperatura demasiado rápido puede crear tensiones internas, lo que lleva a grietas y fallas estructurales, un fenómeno conocido como choque térmico.

Requisitos específicos del material

No existe una temperatura de sinterización universal. Los metales, las cerámicas y los polímeros tienen ventanas de sinterización muy diferentes según su composición, tamaño de partícula y agentes aglutinantes. Siempre siga las especificaciones del fabricante del material.

Tomar la decisión correcta para su objetivo

Controlar la temperatura consiste en gestionar una serie de compensaciones para lograr un resultado específico. Su objetivo principal determinará su enfoque.

- Si su objetivo principal es la máxima densidad y resistencia: Debe operar en el extremo superior de la ventana de sinterización especificada del material, asegurando un control preciso para evitar exceder el rango de fusión.

- Si su objetivo principal es la precisión dimensional: Debe priorizar un control de temperatura estable y consistente y un ciclo de enfriamiento cuidadosamente gestionado para evitar cualquier deformación.

- Si su objetivo principal es la consistencia y repetibilidad del proceso: Debe estandarizar todo el ciclo térmico, incluido el control de la temperatura ambiente de la habitación y el uso de equipos calibrados.

En última instancia, dominar la sinterización requiere tratar la temperatura no como una configuración, sino como un proceso dinámico que debe controlarse meticulosamente.

Tabla resumen:

| Influencia de la temperatura | Efecto en el proceso de sinterización | Resultado para la pieza final |

|---|---|---|

| Demasiado baja | Difusión atómica insuficiente | Pieza débil, porosa, de baja densidad |

| Óptima (Ventana de Sinterización) | Difusión y unión controladas | Pieza densa, resistente, dimensionalmente precisa |

| Demasiado alta | Fusión, crecimiento excesivo de grano | Deformación, hundimiento, fragilidad |

Logre resultados de sinterización precisos y repetibles con KINTEK.

Ya sea que procese metales, cerámicas u otros materiales, la temperatura correcta del horno es innegociable para la densidad, resistencia y precisión dimensional de la pieza. KINTEK se especializa en hornos de laboratorio de alto rendimiento que brindan el calor estable y uniforme esencial para dominar la ventana de sinterización.

Deje que nuestros expertos le ayuden a optimizar su proceso térmico. Contáctenos hoy para discutir su aplicación de sinterización específica y asegurar su éxito.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de laboratorio de alta temperatura en el estudio del orden atómico de los polvos de Fe-Al? Lograr LRO

- ¿Qué es la presión parcial en el tratamiento térmico al vacío? Prevenga el agotamiento de la aleación y asegure el control metalúrgico

- ¿Cuál es la relación entre el vacío y la temperatura? Dominando el control de alta temperatura para el procesamiento de materiales

- ¿Qué papel juegan los hornos de vacío o de atmósfera de alta temperatura en el tratamiento de solución del acero 17-4 PH?

- ¿Qué es la sinterización a baja temperatura? Una guía para la densificación eficiente y de bajo calor de materiales

- ¿Por qué se realiza el tratamiento térmico al vacío? Consiga propiedades metálicas superiores con superficies impecables

- ¿Por qué se requiere un horno de alta temperatura para el tratamiento en solución de acero inoxidable Cr-Ni-Ti? Optimizar el estirado en frío.

- ¿Por qué es importante la temperatura en la fundición? Domine el equilibrio térmico para obtener piezas sin defectos