En esencia, un haz de electrones es un flujo de electrones de alta energía altamente controlado manipulado dentro de un vacío. Se genera calentando un filamento para liberar electrones, que luego son acelerados rápidamente por un fuerte gradiente de voltaje. Este haz de partículas enfocado sirve como una poderosa herramienta para transferir cantidades precisas de energía a un objetivo.

El verdadero valor de un haz de electrones reside no solo en crear un flujo de partículas, sino en su capacidad para ser acelerado y dirigido con precisión mediante campos eléctricos y magnéticos. Este control convierte un fenómeno físico simple en un instrumento versátil para todo, desde la soldadura hasta la creación de recubrimientos ópticos avanzados.

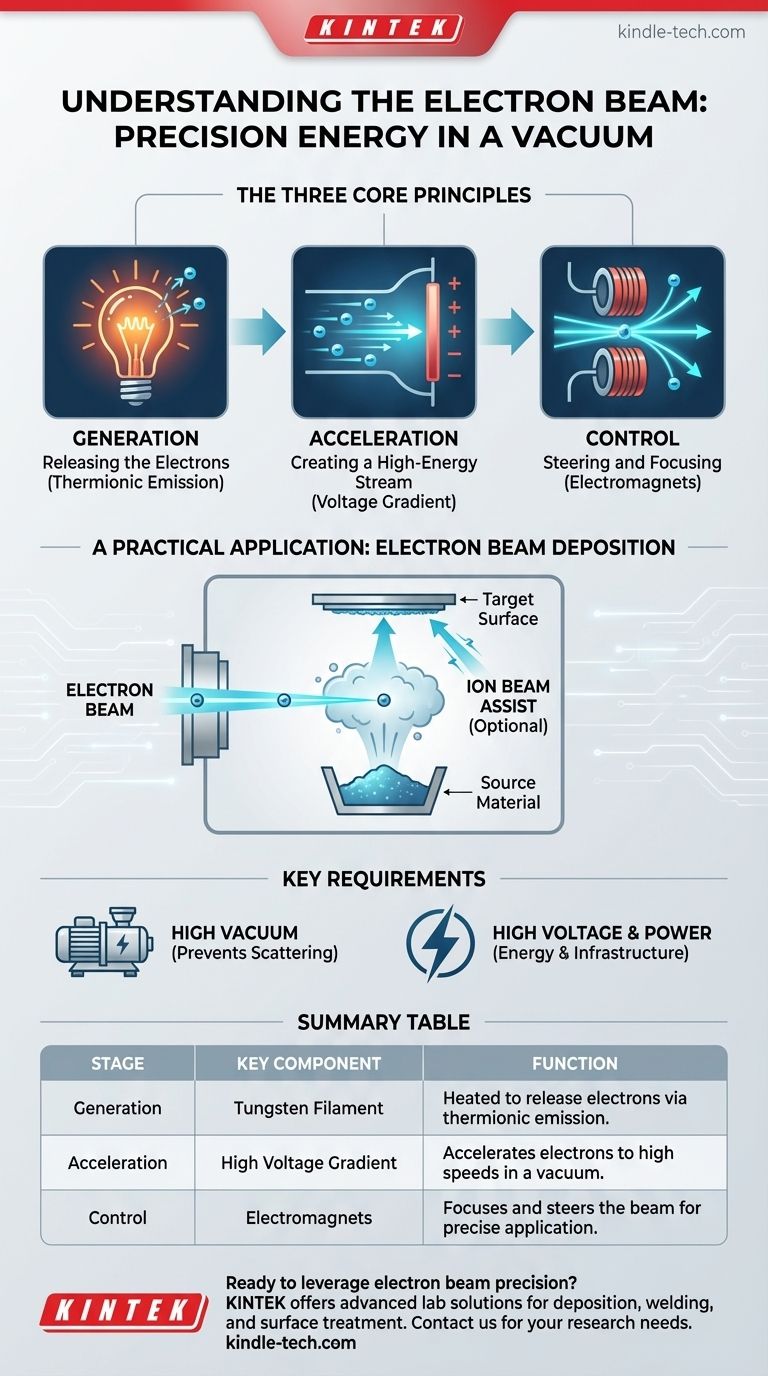

Los tres principios fundamentales de un haz de electrones

Para comprender cómo funciona un haz de electrones, debemos desglosar el proceso en tres etapas fundamentales: generación, aceleración y control. Estas etapas deben ocurrir en un vacío para ser efectivas.

Generación: Liberación de los electrones

El proceso comienza con un componente simple, generalmente un filamento de tungsteno. Cuando este filamento se calienta a una temperatura muy alta, se somete a un proceso llamado emisión termoiónica.

Este calentamiento proporciona a los electrones dentro del material del filamento suficiente energía para escapar de su superficie, formando una nube de electrones libres listos para ser manipulados.

Aceleración: Creación de un flujo de alta energía

Una vez que los electrones están libres, se aplica un potente gradiente de voltaje. Se coloca un alto voltaje positivo (ánodo) frente al filamento cargado negativamente (cátodo).

Este fuerte campo eléctrico atrae a la fuerza a los electrones cargados negativamente, separándolos del filamento y acelerándolos a velocidades extremadamente altas a través de un tubo de vacío.

Control: Dirección y enfoque del haz

Un haz crudo y acelerado no es útil sin control. Esto se logra mediante el uso de electroimanes.

Al variar con precisión los campos magnéticos, el haz de electrones se puede enfocar en un punto fino o escanearse sobre una superficie en un patrón controlado, muy parecido a un lápiz dibujando una línea. Esta capacidad de dirección es lo que permite que el haz se utilice para tareas específicas.

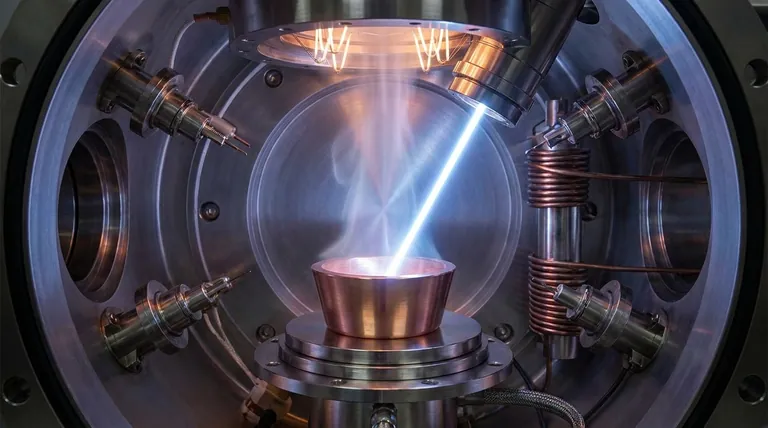

Una aplicación práctica: Deposición por haz de electrones

Comprender los principios es una cosa; verlos en acción aclara su propósito. Una aplicación común es la deposición por haz de electrones, utilizada para crear recubrimientos ópticos ultrafinos.

El objetivo: Vaporizar material

En este proceso, el haz de electrones altamente enfocado se dirige a un material fuente, como un crisol de cerámica o metal granular.

La energía intensa y concentrada de los electrones golpea el material, calentándolo tan rápidamente que se vaporiza directamente en un gas.

El proceso: Creación de un recubrimiento conformante

Este material vaporizado viaja a través de la cámara de vacío y se condensa sobre una superficie objetivo, como una lente o una oblea de semiconductor.

Mediante el control informático preciso de la potencia y la posición del haz, los ingenieros pueden crear recubrimientos excepcionalmente uniformes y puros con un espesor predefinido, a menudo de solo unas pocas moléculas a la vez.

Mejora del resultado

A veces, el proceso se mejora con un haz de iones secundario. Este haz bombardea el material en condensación, aumentando su energía de adhesión y creando recubrimientos que son más densos, más robustos y tienen menos tensión interna.

Comprensión de los requisitos clave

El poder de un haz de electrones conlleva demandas operativas y compensaciones específicas que definen sus casos de uso.

La necesidad de un vacío

Todo el proceso debe ocurrir en un alto vacío. Si hubiera moléculas de aire presentes, los electrones chocarían con ellas, dispersando el haz y haciendo que pierda energía y enfoque.

Este requisito de vacío hace que el equipo sea complejo y puede limitar el tamaño de los objetos que se procesan.

Alto voltaje y potencia

Generar y acelerar electrones requiere una potencia eléctrica significativa y sistemas de alto voltaje. Esto tiene implicaciones directas en el costo, los protocolos de seguridad y la infraestructura necesaria para operar el equipo.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la tecnología de haz de electrones depende totalmente del resultado requerido.

- Si su enfoque principal es la entrega de energía de precisión: La capacidad de enfocar un haz de alta energía en un punto microscópico lo hace ideal para aplicaciones como soldadura de alta pureza, micromecanizado o fabricación de semiconductores.

- Si su enfoque principal es crear recubrimientos de película delgada de alta pureza: La deposición por haz de electrones es un método superior para producir las capas densas, duraderas y altamente específicas requeridas para la óptica y la electrónica avanzadas.

- Si su enfoque principal es el tratamiento de superficies a gran escala y de bajo costo: Los requisitos de vacío y alto voltaje pueden hacer que otras tecnologías, como la deposición química o los recubrimientos en aerosol, sean una opción más práctica.

En última instancia, el haz de electrones es una herramienta potente y precisa para manipular materiales a un nivel fundamental, siempre que el proceso opere dentro de su entorno de alto vacío requerido.

Tabla de resumen:

| Etapa | Componente clave | Función |

|---|---|---|

| Generación | Filamento de tungsteno | Se calienta para liberar electrones mediante emisión termoiónica. |

| Aceleración | Gradiente de alto voltaje | Acelera los electrones a altas velocidades en un vacío. |

| Control | Electroimanes | Enfoca y dirige el haz para una aplicación precisa. |

¿Listo para aprovechar la precisión de la tecnología de haz de electrones en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de haz de electrones para deposición, soldadura y tratamiento de superficies. Nuestras soluciones le ayudan a lograr resultados superiores en recubrimiento de películas delgadas, procesamiento de materiales e I+D.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio y mejorar sus capacidades de investigación.

Guía Visual

Productos relacionados

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Para qué se utilizan los sistemas de pulverización catódica? Una guía para la deposición avanzada de películas delgadas

- ¿Puedo soldar cobre con cobre sin fundente? El papel crítico del fundente para una unión fuerte

- ¿Cómo se llama el recipiente que contiene el material fuente metálico en la evaporación por haz de electrones? Asegure la pureza y calidad en su deposición de película delgada

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados

- ¿Para qué se utiliza el recubrimiento por pulverización catódica? Logre películas delgadas superiores para electrónica, óptica y herramientas