En esencia, el proceso de pulverización catódica es un método de deposición física de vapor (PVD) que funciona como un chorro de arena a escala atómica. Dentro de una cámara de vacío, iones de alta energía son acelerados para bombardear un material fuente, llamado objetivo (target). Esta colisión tiene suficiente fuerza para desalojar físicamente átomos de la superficie del objetivo, los cuales viajan a través del vacío y se depositan sobre un sustrato, construyendo una capa de película delgada y uniforme capa por capa.

La pulverización catódica no es una reacción química, sino un proceso físico de transferencia de momento. Su poder radica en el uso de iones energéticos para desalojar átomos de prácticamente cualquier material, lo que permite la creación de películas delgadas de alta calidad y fuertemente unidas sobre un sustrato, incluso a partir de materiales con puntos de fusión extremadamente altos.

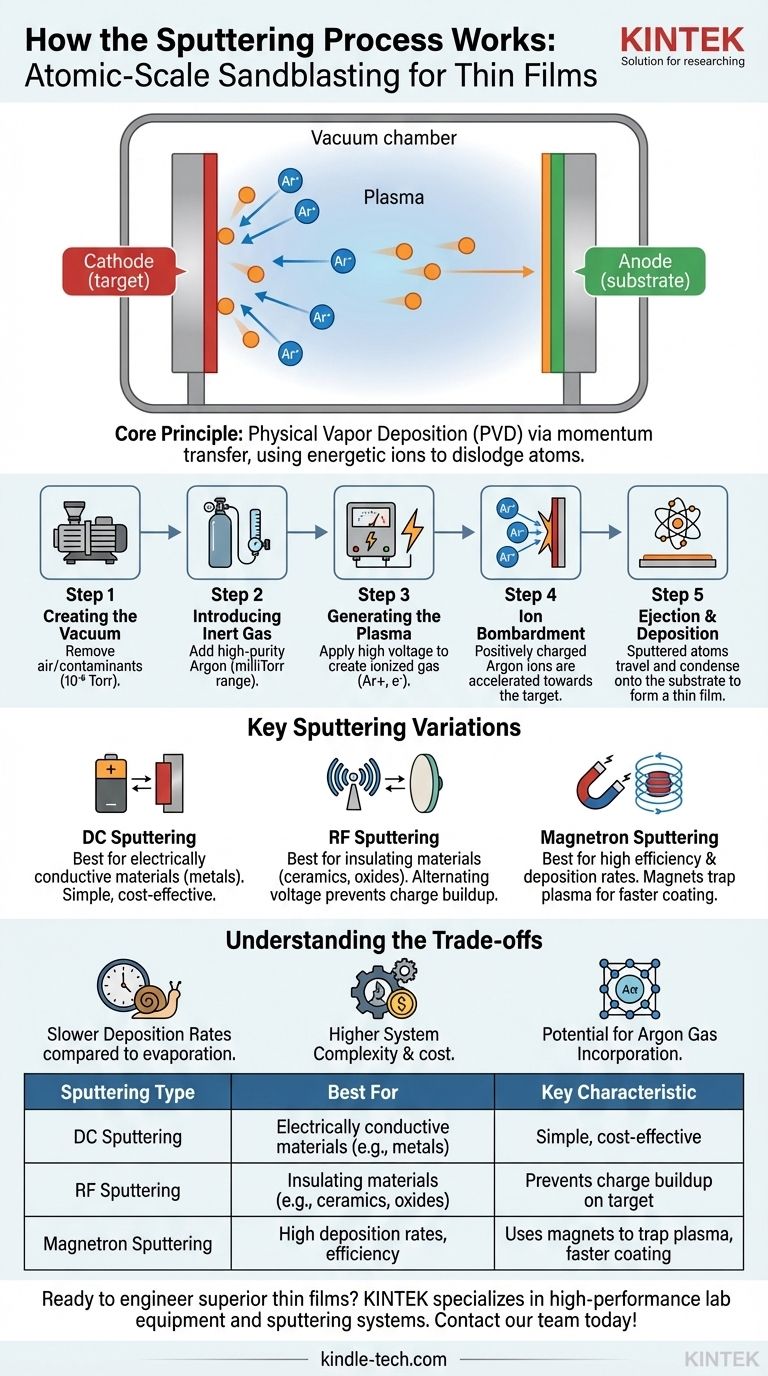

Pasos Fundamentales de la Pulverización Catódica

El proceso de pulverización catódica es una secuencia controlada con precisión diseñada para crear un entorno puro y energético para el crecimiento de la película. Cada paso cumple una función crítica para lograr un recubrimiento de alta calidad.

Paso 1: Creación del Vacío

Todo el proceso se lleva a cabo dentro de una cámara sellada que primero se bombea hasta alcanzar un alto vacío, típicamente alrededor de 10⁻⁶ Torr o menos.

Este vacío inicial es crucial para eliminar el aire y otras moléculas contaminantes como el vapor de agua. Sin él, estas impurezas se incorporarían a la película, degradando su calidad, o reaccionarían con los átomos pulverizados en pleno vuelo.

Paso 2: Introducción de un Gas Inerte

Una vez logrado el vacío base, se introduce en la cámara un gas inerte de alta pureza, el más común es el Argón (Ar).

La presión de la cámara se eleva y se estabiliza cuidadosamente a una presión de trabajo en el rango de los militorr. Se utiliza argón porque es químicamente no reactivo, relativamente pesado y se ioniza eficientemente sin reaccionar con el objetivo o el sustrato.

Paso 3: Generación del Plasma

Se aplica un alto voltaje entre dos electrodos dentro de la cámara. El material fuente (el objetivo) se configura como el cátodo (electrodo negativo).

Este fuerte campo eléctrico energiza el gas argón, despojando de electrones a los átomos de argón y creando un brillo visible conocido como plasma. Este plasma es una sopa cargada de iones de argón positivos (Ar+) y electrones libres.

Paso 4: Bombardeo Iónico

Los iones de argón cargados positivamente (Ar+) son acelerados poderosamente por el campo eléctrico y atraídos hacia el objetivo cargado negativamente.

Colisionan con la superficie del objetivo con una energía cinética significativa. Piense en estos iones como cañones atómicos.

Paso 5: Eyección y Deposición

El impacto de un ion de argón transfiere suficiente momento a los átomos en la superficie del objetivo para superar sus fuerzas de unión, lo que provoca que sean expulsados o "pulverizados" (sputtered).

Estos átomos recién liberados viajan en línea recta a través del entorno de argón a baja presión hasta que golpean el sustrato (la pieza que se está recubriendo). Allí, se condensan y se acumulan, formando una película delgada densa y altamente adherente.

Variaciones Clave de la Pulverización Catódica para Diferentes Necesidades

Aunque el principio básico sigue siendo el mismo, se han desarrollado diferentes técnicas de pulverización catódica para manejar diversos materiales y mejorar la eficiencia.

Pulverización Catódica de CC: El Modelo Básico

La pulverización catódica de corriente continua (CC) utiliza un voltaje negativo constante en el objetivo. Es simple, efectivo y ampliamente utilizado.

Sin embargo, solo funciona para materiales objetivo eléctricamente conductores, como los metales. Los materiales aislantes acumularían rápidamente una carga positiva por el bombardeo iónico, neutralizando efectivamente el campo eléctrico y deteniendo el proceso.

Pulverización Catódica de RF: Para Materiales Aislantes

La pulverización catódica de radiofrecuencia (RF) resuelve el problema de recubrir con materiales no conductores como cerámicas u óxidos.

En lugar de un voltaje de CC constante, utiliza un voltaje alterno de alta frecuencia (típicamente 13.56 MHz). Este cambio rápido de polaridad evita que se acumule carga en la superficie del objetivo, permitiendo la pulverización de cualquier material, independientemente de sus propiedades eléctricas.

Pulverización Catódica Magnetrónica: Para Mayor Eficiencia

La pulverización catódica magnetrónica es el método industrial más común porque aumenta drásticamente la velocidad de deposición.

Se colocan imanes potentes detrás del objetivo para crear un campo magnético que atrapa los electrones libres del plasma directamente frente a la superficie del objetivo. Estos electrones atrapados vuelan en una trayectoria espiral, aumentando significativamente sus posibilidades de colisionar e ionizar átomos de argón. Esto crea un plasma mucho más denso, lo que conduce a un mayor bombardeo iónico y una tasa de pulverización más rápida.

Comprender las Compensaciones

La pulverización catódica es una técnica potente y versátil, pero es esencial comprender sus limitaciones prácticas en comparación con otros métodos.

Tasas de Deposición Más Lentas

En comparación con algunas formas de evaporación térmica, la pulverización catódica puede ser un proceso más lento. La eyección átomo por átomo es inherentemente menos rápida que hervir un material en un crisol. Aunque la pulverización catódica magnetrónica ayuda, la evaporación de alta velocidad aún puede ser más rápida para ciertas aplicaciones.

Mayor Complejidad del Sistema

Los sistemas de pulverización catódica son más complejos y costosos que los evaporadores térmicos simples. Requieren fuentes de alimentación de alto voltaje (CC o RF), controladores de flujo de gas precisos y sistemas de vacío robustos, lo que aumenta tanto la inversión inicial como los gastos generales de mantenimiento.

Potencial de Incorporación de Gas

Debido a que el proceso ocurre en un entorno de argón, un pequeño porcentaje de átomos de argón puede incrustarse en la película en crecimiento. Para la mayoría de las aplicaciones, esto es insignificante, pero para películas ópticas o electrónicas altamente sensibles, puede ser un factor que influye en las propiedades del material.

Tomar la Decisión Correcta para su Objetivo

La selección de la técnica de pulverización catódica correcta es una función directa de su material objetivo y de la eficiencia de proceso deseada.

- Si su enfoque principal es recubrir un material conductor como un metal: La pulverización catódica de CC estándar es el método más sencillo y rentable.

- Si su enfoque principal es recubrir un material aislante como una cerámica (Al₂O₃) o cuarzo (SiO₂): La pulverización catódica de RF es la opción necesaria para superar la acumulación de carga en el objetivo.

- Si su enfoque principal es lograr altas tasas de deposición y minimizar el calentamiento del sustrato: La pulverización catódica magnetrónica, ya sea de CC para metales o de RF para aislantes, es el estándar industrial para una producción eficiente.

Al comprender estos principios básicos, puede controlar con precisión la deposición de materiales para diseñar películas delgadas con propiedades específicas y deseadas a nivel atómico.

Tabla de Resumen:

| Tipo de Pulverización Catódica | Ideal para | Característica Clave |

|---|---|---|

| Pulverización Catódica de CC | Materiales eléctricamente conductores (ej. metales) | Simple, rentable |

| Pulverización Catódica de RF | Materiales aislantes (ej. cerámicas, óxidos) | Evita la acumulación de carga en el objetivo |

| Pulverización Catódica Magnetrónica | Altas tasas de deposición, eficiencia | Utiliza imanes para atrapar el plasma, recubrimiento más rápido |

¿Listo para diseñar películas delgadas superiores? El equipo de pulverización catódica adecuado es fundamental para el éxito de su I+D o producción. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización catódica, para satisfacer sus necesidades específicas de deposición de materiales. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para objetivos conductores o aislantes. Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Cuál es la relación entre la temperatura de sinterización y el punto de fusión? Una guía para el procesamiento térmico controlado

- ¿Cuántos tipos de pirólisis existen? Explicación de la pirólisis lenta, rápida y ultrarrápida (flash)

- ¿Cuál es el tipo de proceso de fabricación aditiva más barato? Empiece la impresión 3D con un presupuesto limitado con FDM

- ¿Cuáles son los dos tipos principales de métodos de templado? Elija entre precisión de horno y control de soplete

- ¿Cuáles son los métodos de eliminación de lodos? Una guía sobre vertido, incineración y reutilización beneficiosa

- ¿Cómo optimiza el Prensado Isostático en Caliente (HIP) la Inconel 718 fabricada aditivamente? Logra una densidad e integridad del 100%

- ¿Por qué el proceso de sellado a alta temperatura para membranas inorgánicas de carbonato de doble fase requiere un horno de calentamiento con control preciso de la temperatura? Asegura uniones sin fugas.

- ¿Cómo interrumpe un sistema de homogeneización ultrasónica las estructuras celulares de las plantas? Potencie la extracción con cavitación acústica