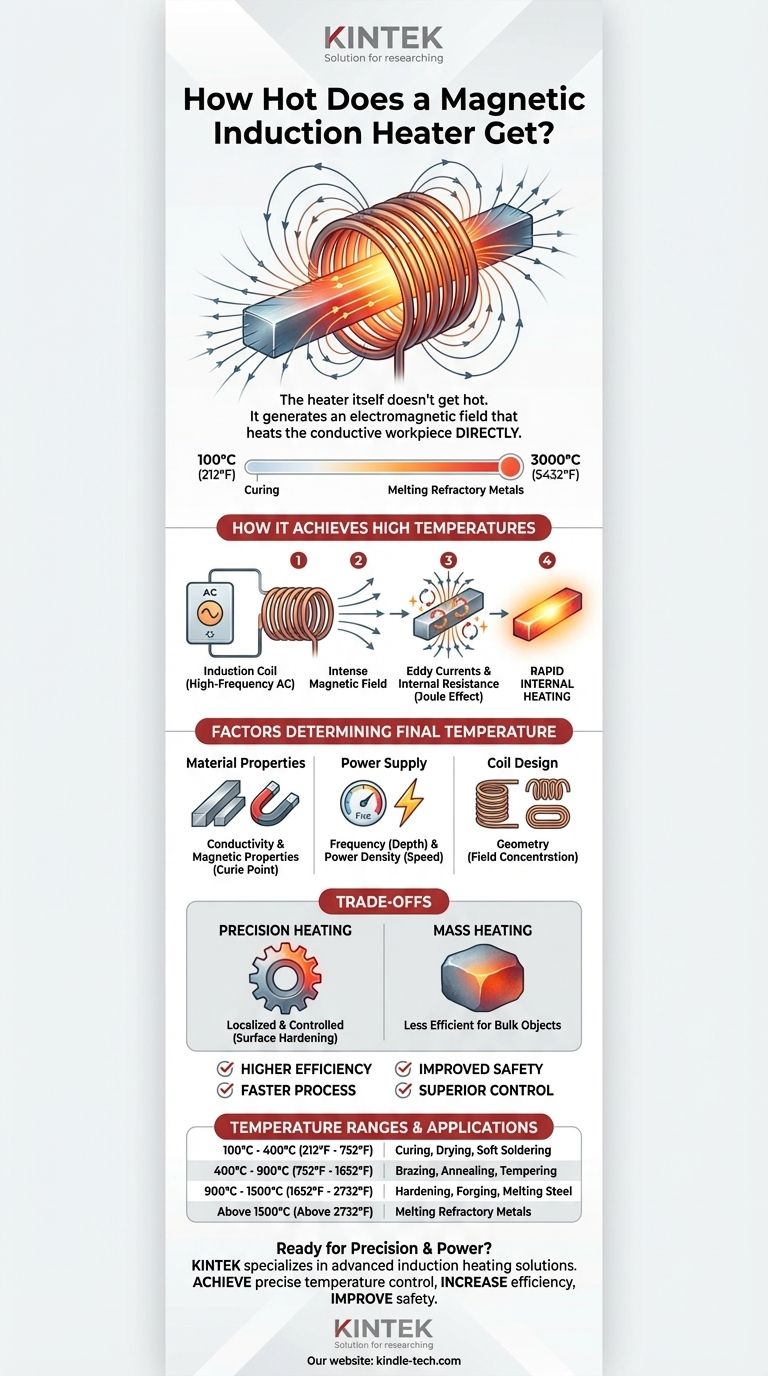

Un calentador de inducción en sí mismo no "se calienta" en el sentido tradicional; en cambio, genera un campo electromagnético que calienta una pieza de trabajo conductora colocada dentro de él. Este proceso permite que la pieza de trabajo alcance temperaturas que van desde un mínimo de 100°C (212°F) para aplicaciones como el curado, hasta 3000°C (5432°F) para la fusión de metales refractarios.

El principio fundamental a entender es que el calentamiento por inducción no depende de la transferencia de calor externa. El calor se genera directamente dentro del material objetivo, lo que significa que la temperatura potencial está limitada principalmente por el propio punto de fusión del material, no por el dispositivo de calentamiento en sí.

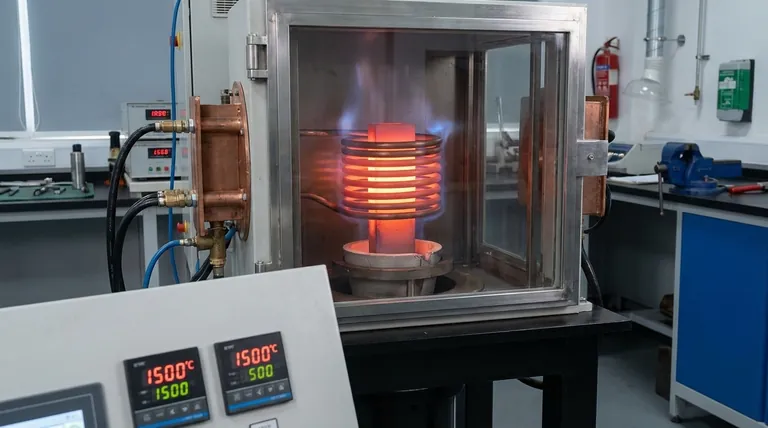

Cómo el calentamiento por inducción logra altas temperaturas

El calentamiento por inducción es un proceso sin contacto. Funciona utilizando un potente electroimán de alta frecuencia para inducir corrientes eléctricas dentro de un objeto objetivo conductor.

El papel de la bobina de inducción

El componente principal es la bobina de inducción, típicamente hecha de tubos de cobre. Una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina.

Esta corriente genera un campo magnético intenso y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Generación de calor dentro de la pieza de trabajo

Cuando una pieza de trabajo conductora (como una pieza de acero) se coloca en este campo, suceden dos cosas para generar calor:

- Corrientes de Foucault: El campo magnético induce corrientes eléctricas circulares, conocidas como corrientes de Foucault, dentro del metal.

- Resistencia interna: La resistencia natural del metal al flujo de estas corrientes de Foucault da como resultado un calentamiento rápido y preciso debido al efecto Joule.

La bobina en sí permanece fría porque no resiste el campo magnético de la misma manera, y a menudo se enfría internamente con agua para controlar su propia resistencia eléctrica.

Factores que determinan la temperatura final

La temperatura máxima que puede alcanzar una pieza de trabajo no es un número único. Es una función del diseño del equipo, el material que se calienta y los parámetros del proceso.

Propiedades del material

La conductividad y las propiedades magnéticas de la pieza de trabajo son críticas. Los metales ferrosos como el hierro y el acero se calientan de manera muy eficiente por debajo de cierta temperatura (el punto de Curie) debido a las pérdidas por histéresis magnética, que generan calor adicional.

Frecuencia y densidad de la fuente de alimentación

La frecuencia de la corriente alterna determina la profundidad de penetración del calor. Las frecuencias más altas dan como resultado un calentamiento superficial más superficial y concentrado, ideal para el endurecimiento superficial.

La densidad de potencia —la cantidad de potencia entregada por unidad de área de superficie— influye directamente en la rapidez con la que se calienta la pieza de trabajo. Una mayor densidad de potencia conduce a un aumento más rápido de la temperatura.

Diseño de la bobina

La geometría de la bobina de inducción está diseñada para coincidir con la pieza de trabajo. Una bobina bien diseñada asegura que el campo magnético se concentre precisamente donde se necesita el calor, maximizando la eficiencia y controlando la temperatura final.

Comprendiendo las ventajas y desventajas

El calentamiento por inducción es una tecnología potente, pero su aplicación requiere comprender sus características y limitaciones específicas.

Precisión vs. Calentamiento masivo

La inducción es excepcionalmente precisa, lo que permite el calentamiento localizado de áreas específicas sin alterar el resto de la pieza. Esta es una ventaja significativa sobre el calentamiento en horno, que calienta todo el objeto.

Sin embargo, esta precisión significa que es menos eficiente para el calentamiento a granel de objetos muy grandes o de forma irregular en comparación con un horno simple.

Costos de equipo e instalación

La inversión inicial en equipos de calentamiento por inducción —la fuente de alimentación y las bobinas personalizadas— suele ser mayor que la de los calentadores de resistencia o de llama convencionales.

La contrapartida es una eficiencia energética significativamente mayor, tiempos de proceso más rápidos, seguridad mejorada (sin llama abierta) y un control de proceso superior, lo que a menudo conduce a un menor costo total de propiedad.

Tomando la decisión correcta para su objetivo

La temperatura que puede alcanzar un sistema de inducción es una variable que usted controla en función del resultado deseado.

- Si su objetivo principal es el endurecimiento superficial o el templado: Utilizará altas frecuencias para calentar la superficie de una pieza de acero a alrededor de 800-1000°C (1472-1832°F) muy rápidamente, seguido de un enfriamiento.

- Si su objetivo principal es la soldadura fuerte o blanda: Necesitará una temperatura más baja, controlada con precisión entre 200-900°C (392-1652°F), para fundir la aleación de relleno sin fundir los metales base.

- Si su objetivo principal es la fusión de metales para fundición: Necesitará un sistema capaz de suministrar alta potencia durante un período sostenido para llevar materiales como el acero o el silicio muy por encima de sus puntos de fusión, potencialmente superando los 1500°C (2732°F).

En última instancia, la capacidad de temperatura de un calentador de inducción se define por las necesidades de su aplicación y las propiedades del material que pretende calentar.

Tabla resumen:

| Rango de temperatura | Aplicaciones típicas |

|---|---|

| 100°C - 400°C (212°F - 752°F) | Curado, Secado, Soldadura blanda |

| 400°C - 900°C (752°F - 1652°F) | Soldadura fuerte, Recocido, Templado |

| 900°C - 1500°C (1652°F - 2732°F) | Endurecimiento, Forja, Fusión de acero |

| Por encima de 1500°C (Por encima de 2732°F) | Fusión de metales refractarios (ej., Tungsteno) |

¿Listo para aprovechar la precisión y la potencia del calentamiento por inducción para su laboratorio o proceso de producción?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de calentamiento por inducción adaptados para investigación, control de calidad y fabricación especializada. Nuestras soluciones ofrecen un control de temperatura inigualable, eficiencia energética y repetibilidad del proceso.

Le ayudamos a:

- Lograr un control preciso de la temperatura para aplicaciones desde soldadura fuerte hasta fusión de metales.

- Aumentar la eficiencia energética y reducir los tiempos de procesamiento.

- Mejorar la seguridad con calentamiento sin contacto y sin llama.

Contacte con KINTEK hoy mismo para discutir sus requisitos específicos de calentamiento y descubrir cómo nuestra experiencia en equipos de laboratorio puede optimizar sus operaciones.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

La gente también pregunta

- ¿Cuáles son las ventajas principales de usar un horno de prensado en caliente al vacío para composites de Cu/WC? Densidad y Unión Superiores

- ¿Cómo facilita un horno de prensado en caliente al vacío la consolidación de nanocompuestos de (Cu–10Zn)-Al2O3?

- ¿Por qué se requiere un control preciso de la temperatura en el prensado en caliente al vacío? Consolidación maestra de polvos amorfos

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?