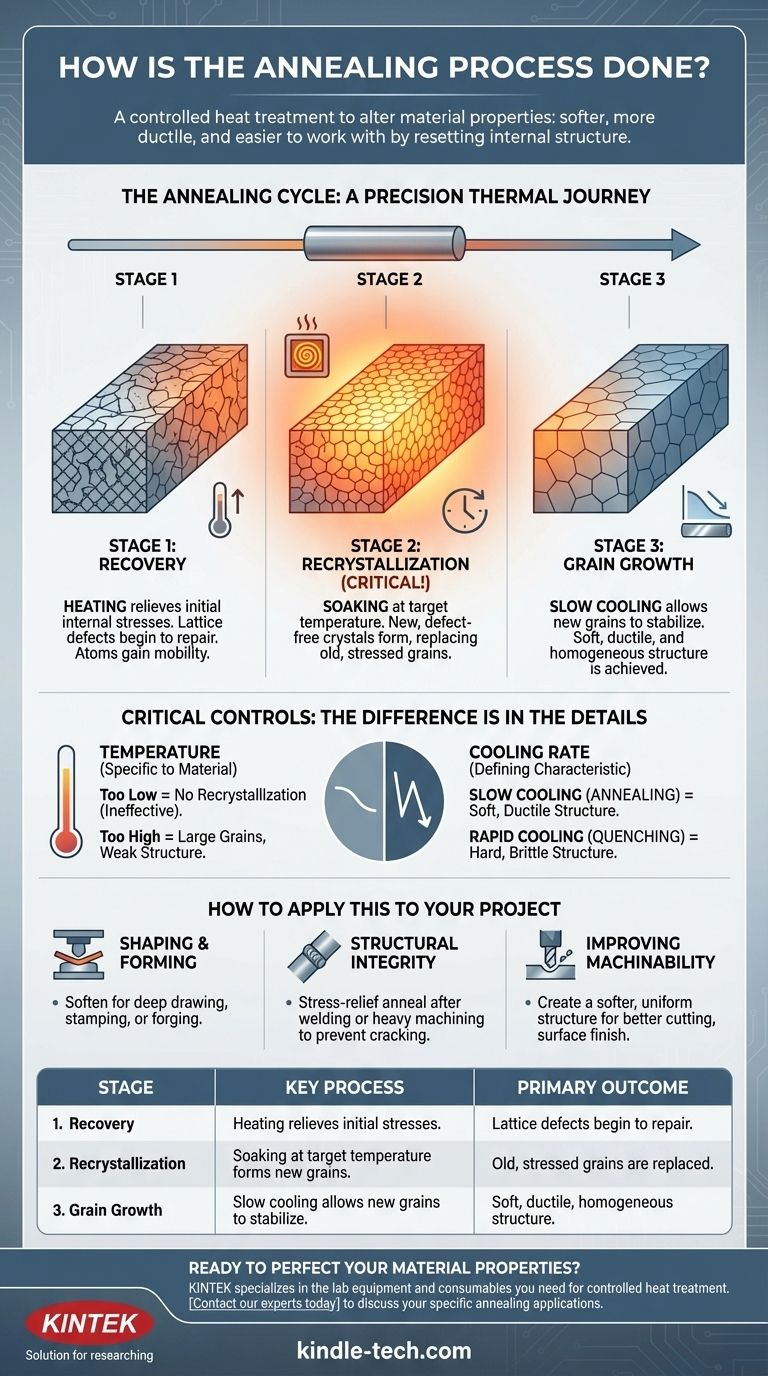

En esencia, el proceso de recocido es un tratamiento térmico controlado que se utiliza para alterar las propiedades físicas y, a veces, químicas de un material. Implica calentar un metal o aleación a una temperatura específica, mantenerlo allí durante un tiempo determinado y luego enfriarlo lentamente. Este procedimiento fundamentalmente hace que el material sea más blando, más dúctil y más fácil de trabajar al restablecer su estructura cristalina interna.

El recocido no es simplemente calentar y enfriar un material. Es un ciclo térmico preciso diseñado para liberar tensiones internas, borrar los efectos del trabajo previo y producir una microestructura uniforme, haciendo así que el material sea menos quebradizo y más moldeable.

El propósito del recocido: Liberación de tensiones internas

Muchos procesos de fabricación, como la fundición, la soldadura o el trabajo en frío (como el doblado o el estampado), introducen una tensión significativa en la estructura interna de un material. Esta tensión acumulada hace que el material sea más duro y quebradizo, lo que aumenta el riesgo de agrietamiento o fallo bajo carga.

Alivio de las tensiones de fabricación

El recocido es el método principal para aliviar estas tensiones internas. Al calentar el material, se da a sus átomos suficiente energía para moverse y reorganizarse en un estado más estable y de menor tensión.

Aumento de la ductilidad y la tenacidad

Un objetivo clave del recocido es aumentar la ductilidad (la capacidad de estirarse o deformarse sin romperse) y la tenacidad. Esto hace que el material sea mucho más fácil de moldear, mecanizar o conformar en pasos de fabricación posteriores.

Creación de una estructura homogénea

El proceso también ayuda a crear una estructura de grano interna más uniforme y consistente. Esta homogeneidad garantiza que las propiedades del material sean predecibles y fiables en toda la pieza.

Las tres etapas del ciclo de recocido

La transformación durante el recocido no ocurre de golpe. Ocurre a través de tres etapas distintas, dependientes de la temperatura.

Etapa 1: Recuperación

A medida que el material se calienta, la primera etapa es la recuperación. Durante esta fase, el material comienza a aliviar las tensiones internas a medida que los defectos de la red cristalina comienzan a repararse. Los átomos ganan movilidad pero aún no han comenzado a formar nuevas estructuras cristalinas.

Etapa 2: Recristalización

Esta es la etapa más crítica. A medida que el material alcanza su temperatura de recocido objetivo, comienza la recristalización. Se forman y crecen nuevos cristales (o "granos") libres de defectos, reemplazando completamente los granos viejos, deformados y tensos del estado anterior del material. El material se mantiene a esta temperatura —un proceso llamado "soaking" (mantenimiento)— para asegurar que esta transformación se complete.

Etapa 3: Crecimiento del grano

Durante la etapa final de enfriamiento lento, estos nuevos granos pueden seguir creciendo. La velocidad de enfriamiento es fundamental; debe ser lo suficientemente lenta para permitir que la nueva estructura libre de tensiones se estabilice adecuadamente sin introducir nuevas tensiones térmicas.

Comprensión de los controles críticos

El éxito del recocido depende totalmente de un control preciso de la temperatura y el tiempo. Desviarse de los parámetros requeridos puede provocar resultados indeseables o incluso arruinar el material.

La importancia de la temperatura

La temperatura de recocido es específica para cada material. Si la temperatura es demasiado baja, no se producirá la recristalización y el proceso será ineficaz. Si es demasiado alta, los granos pueden crecer demasiado, lo que puede hacer que el material sea más débil, o incluso podría empezar a fundirse.

El papel de la velocidad de enfriamiento

La velocidad de enfriamiento es lo que distingue el recocido de otros tratamientos térmicos. El enfriamiento lento es la característica definitoria del recocido, que produce un estado blando y dúctil. En contraste, el enfriamiento rápido (temple) bloquearía una estructura cristalina diferente, haciendo que el material sea duro y quebradizo, un proceso conocido como endurecimiento.

Cómo aplicar esto a su proyecto

Su decisión de utilizar el recocido debe basarse en la condición del material y su objetivo final.

- Si su enfoque principal es preparar un material para una conformación significativa: Utilice el recocido para ablandar un material en bruto o endurecido por trabajo, haciéndolo lo suficientemente dúctil para procesos como el embutido profundo, el estampado o la forja.

- Si su enfoque principal es garantizar la integridad estructural después de la fabricación: Aplique un recocido de alivio de tensiones después de procesos como la soldadura o el mecanizado pesado para prevenir el agrietamiento retardado y mejorar la vida útil.

- Si su enfoque principal es mejorar la maquinabilidad: Recocine un material duro o inconsistente para crear una estructura más blanda y uniforme que sea más fácil de cortar, reduciendo el desgaste de la herramienta y mejorando el acabado superficial.

En última instancia, dominar el recocido le permite tomar el control de las propiedades de un material, transformándolo para que se adapte perfectamente a su aplicación específica.

Tabla de resumen:

| Etapa | Proceso clave | Resultado principal |

|---|---|---|

| 1. Recuperación | El calentamiento alivia las tensiones internas iniciales. | Los defectos de la red comienzan a repararse. |

| 2. Recristalización | El mantenimiento a temperatura objetivo forma nuevos granos. | Los granos viejos y tensos son reemplazados. |

| 3. Crecimiento del grano | El enfriamiento lento permite que los nuevos granos se estabilicen. | Se logra una estructura blanda, dúctil y homogénea. |

¿Listo para perfeccionar las propiedades de su material con un recocido preciso?

KINTEK se especializa en el equipo de laboratorio y los consumibles que necesita para lograr un tratamiento térmico controlado. Ya sea que esté preparando materiales para darles forma, asegurando la integridad estructural después de la fabricación o mejorando la maquinabilidad, nuestras soluciones ofrecen los resultados consistentes que su laboratorio requiere.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus aplicaciones específicas de recocido y mejorar las capacidades de su laboratorio.

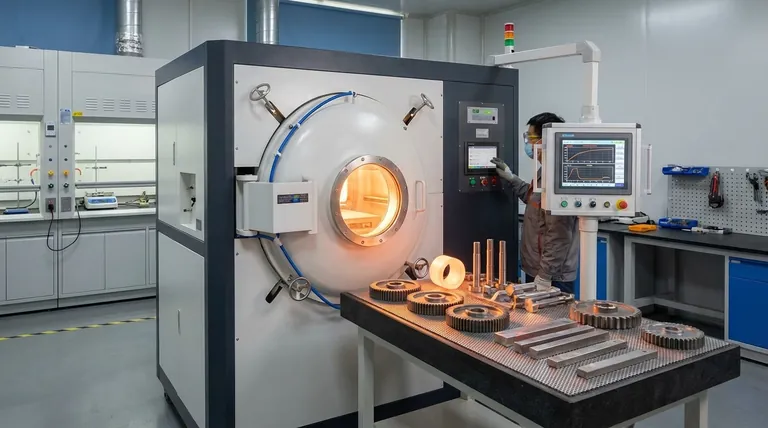

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es el principio de funcionamiento de un horno de tratamiento térmico? Una guía para la transformación controlada de materiales

- ¿Cuál es la capacidad de un horno? Desde la calefacción doméstica hasta los procesos industriales

- ¿Qué es la evaporación térmica en presión de vacío? Una guía para la deposición de películas delgadas de alta pureza

- ¿Por qué el nitrurado de gas se realiza típicamente en un horno de resistencia de calentamiento al vacío? Desbloquee un endurecimiento superior de metales

- ¿Cuál es el papel de un horno industrial de alta temperatura en el procesamiento de TP316H? Control Térmico de Precisión

- ¿Por qué usamos el vacío en la evaporación? Desbloquee la precisión y la pureza en sus procesos de laboratorio

- ¿Por qué se requiere un sistema de calentamiento con vacío dinámico para la activación de FJI-H14? Asegure el máximo rendimiento de adsorción

- ¿Qué papel juegan los hornos de alta temperatura en el carbón activado para supercondensadores? Optimizando el Almacenamiento de Energía