En esencia, la metalurgia de polvos (MP) es fundamentalmente diferente porque es un proceso de fabricación aditivo, o de "forma neta", que construye piezas compactando y calentando polvos metálicos. A diferencia del mecanizado tradicional, que elimina material de un bloque sólido, o de la fundición, que comienza con metal fundido, la MP construye las piezas desde cero, lo que resulta en un desperdicio mínimo y la capacidad de crear mezclas de materiales únicas.

La distinción crítica a comprender es que la metalurgia de polvos no es solo otra forma de dar forma al metal. Es un proceso de creación de material y formación de piezas que ocurren simultáneamente, ofreciendo un control incomparable sobre la composición del material y la complejidad de la pieza para la producción de gran volumen.

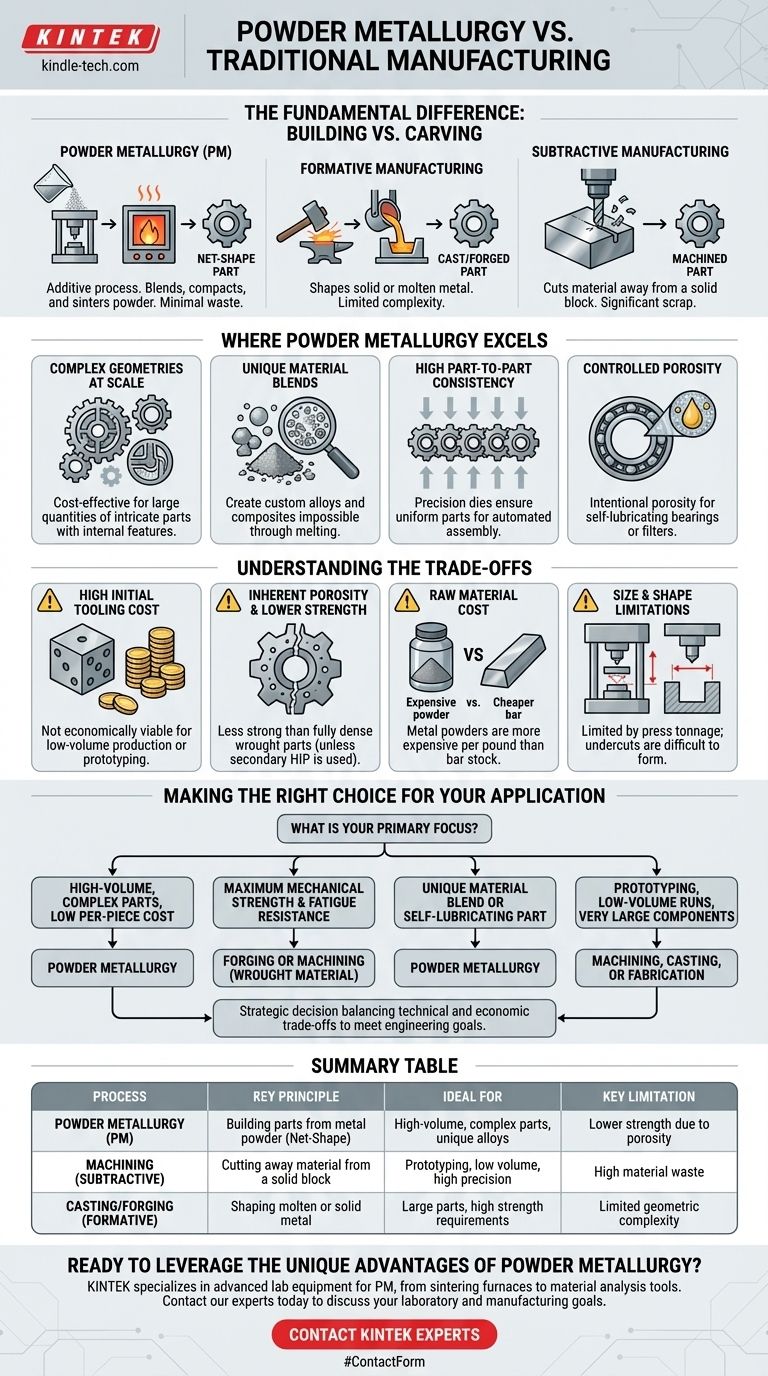

La diferencia fundamental: Construir frente a tallar

Para comprender la metalurgia de polvos, es mejor comparar su filosofía central con la de otras familias de fabricación importantes.

Metalurgia de Polvos (MP): Un proceso de "Forma Neta"

El proceso de MP implica tres pasos principales: mezclar polvos metálicos, compactarlos en la forma deseada utilizando un troquel y calentarlos (sinterizarlos) en un horno de atmósfera controlada para unir las partículas.

Este proceso forma una pieza sólida que está muy cerca de sus dimensiones finales justo al salir del horno, de ahí el término forma neta o casi forma neta.

Fabricación Sustractiva: Tallar a partir de un bloque

Los procesos como el mecanizado CNC son sustractivos. Comienzan con un bloque o barra sólida de material y cortan metódicamente todo lo que no es la pieza final.

Aunque es increíblemente preciso, este método genera una cantidad significativa de chatarra, lo que puede ser costoso, especialmente con metales caros.

Fabricación Formativa: Dar forma a metal sólido o líquido

Esta categoría incluye el forjado y la fundición. El forjado utiliza una inmensa presión para dar forma a una pieza sólida de metal caliente, mientras que la fundición implica verter metal fundido en un molde.

Estos son excelentes para producir piezas fuertes o grandes, pero a menudo tienen limitaciones en la complejidad geométrica y pueden requerir un extenso mecanizado secundario para lograr las especificaciones finales.

Donde sobresale la metalurgia de polvos

El enfoque único de la MP proporciona ventajas distintas que la convierten en la opción ideal para aplicaciones específicas.

Geometrías complejas a escala

La MP es excepcionalmente rentable para producir grandes cantidades de piezas pequeñas e intrincadas. Crear características internas complejas o dientes de engranaje mediante mecanizado requiere mucho tiempo y genera desperdicio, pero con la MP, estas características se presionan directamente en la pieza desde el principio.

Mezclas de materiales únicas

Este es un diferenciador clave. La MP le permite crear aleaciones y compuestos personalizados que son imposibles de producir mediante fusión y fundición. Puede mezclar diferentes metales, o incluso metales y cerámicas, para lograr propiedades específicas como alta resistencia al desgaste con autolubricación.

Alta consistencia entre piezas

El uso de troqueles duraderos y mecanizados con precisión garantiza que cada pieza producida sea prácticamente idéntica. Este alto grado de uniformidad entre piezas es fundamental para las líneas de ensamblaje automatizadas y las aplicaciones que requieren tolerancias estrictas en millones de componentes.

Porosidad controlada

Aunque a menudo se considera una desventaja, la porosidad inherente de las piezas estándar de MP puede ser una ventaja de diseño. Esta porosidad se puede controlar intencionalmente y utilizar para crear cojinetes autolubricantes (impregnando la pieza con aceite) o filtros.

Comprender las compensaciones

Ningún proceso es perfecto. La objetividad requiere reconocer las limitaciones de la MP.

Alto costo inicial de las herramientas

Los troqueles de acero endurecido o carburo necesarios para la compactación son costosos de diseñar y fabricar. Esto hace que la MP no sea económicamente viable para la producción de bajo volumen o la creación de prototipos.

Porosidad inherente y menor resistencia

Las piezas de MP sinterizadas estándar no son 100% densas. Esta porosidad residual las hace menos resistentes que las piezas forjadas o mecanizadas a partir de una barra laminada completamente densa. Si bien los procesos secundarios como el Prensado Isostático en Caliente (HIP) pueden crear piezas de MP completamente densas, esto añade un costo significativo.

Costo de la materia prima

Los polvos metálicos finamente atomizados son más caros por libra que el material en barra o lingote equivalente utilizado en otros procesos. El ahorro de costos en la MP proviene de la eliminación de residuos y el mecanizado, no de un material más barato.

Limitaciones de tamaño y forma

El tamaño de la pieza está limitado por el tonelaje de la prensa de compactación. Además, las características como los socavados o los orificios perpendiculares a la dirección de prensado son difíciles o imposibles de formar y requieren operaciones secundarias.

Tomar la decisión correcta para su aplicación

Seleccionar el proceso de fabricación correcto depende completamente de las prioridades específicas de su proyecto en cuanto a costo, volumen, propiedades del material y complejidad.

- Si su enfoque principal son las piezas complejas de gran volumen a bajo costo por pieza: La metalurgia de polvos suele ser la opción más económica y eficiente.

- Si su enfoque principal es la máxima resistencia mecánica y resistencia a la fatiga: El forjado o el mecanizado a partir de material laminado sólido suele ser la opción superior.

- Si su enfoque principal es crear una mezcla de material única o una pieza autolubricante: La metalurgia de polvos puede ser el único camino tecnológicamente viable.

- Si su enfoque principal es la creación de prototipos, tiradas de bajo volumen o componentes muy grandes: El mecanizado, la fundición o la fabricación son generalmente más prácticos y rentables.

En última instancia, elegir un proceso de fabricación es una decisión estratégica basada en el equilibrio de estas compensaciones técnicas y económicas para cumplir con su objetivo de ingeniería específico.

Tabla de resumen:

| Proceso | Principio clave | Ideal para | Limitación clave |

|---|---|---|---|

| Metalurgia de Polvos (MP) | Construcción de piezas a partir de polvo metálico (Forma Neta) | Gran volumen, piezas complejas, aleaciones únicas | Menor resistencia debido a la porosidad |

| Mecanizado (Sustractivo) | Eliminación de material de un bloque sólido | Prototipos, bajo volumen, alta precisión | Alto desperdicio de material |

| Fundición/Forjado (Formativo) | Dar forma a metal fundido o sólido | Piezas grandes, requisitos de alta resistencia | Complejidad geométrica limitada |

¿Listo para aprovechar las ventajas únicas de la metalurgia de polvos para sus necesidades de componentes de gran volumen?

KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles —desde hornos de sinterización hasta herramientas de análisis de materiales— que son esenciales para desarrollar y optimizar los procesos de MP. Nuestra experiencia le ayuda a lograr las propiedades del material y la eficiencia de producción que su aplicación demanda.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus objetivos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Máquina automática de prensa térmica de laboratorio

La gente también pregunta

- ¿A qué temperatura se funde el cuarzo? Desvelando su complejo viaje a altas temperaturas

- ¿Qué es el proceso de conversión por pirólisis? Transforme los residuos en recursos valiosos con KINTEK

- ¿Qué es el método de pulverización catódica por magnetrón pulsado? Lograr la deposición sin arco de películas aislantes

- ¿Cuál es la función principal de un generador ultrasónico en la exfoliación del grafito? Producción de grafeno de alta calidad

- ¿Cuál es la función de un horno de secado por aire forzado en la recuperación de catalizadores Ni/CN? Maximizar la eficiencia de reutilización

- ¿Cuál es la distancia objetivo-sustrato para la pulverización catódica? Optimice su proceso de deposición de película delgada

- ¿Cómo se compara la energía de biomasa con otras energías renovables? Las ventajas y desventajas de la energía bajo demanda

- ¿Cuáles son las ventajas del metal sinterizado? Lograr piezas complejas y resistentes de manera rentable