La vida útil de un recubrimiento PVD es muy variable, oscilando entre una década para productos de consumo de alto desgaste y una vida virtual para artículos decorativos que tienen poco contacto.

La longevidad no es un número único, sino una función de la composición del recubrimiento, su grosor, el material subyacente y, lo más importante, el desgaste diario al que está sometido.

La pregunta central no es solo cuánto dura el PVD, sino qué causa su desgaste. A diferencia de la pintura, el PVD no se astilla ni se pela; se desgasta gradualmente con el tiempo. Por lo tanto, su vida útil funcional está directamente ligada a su entorno y uso.

La ciencia de la durabilidad del PVD

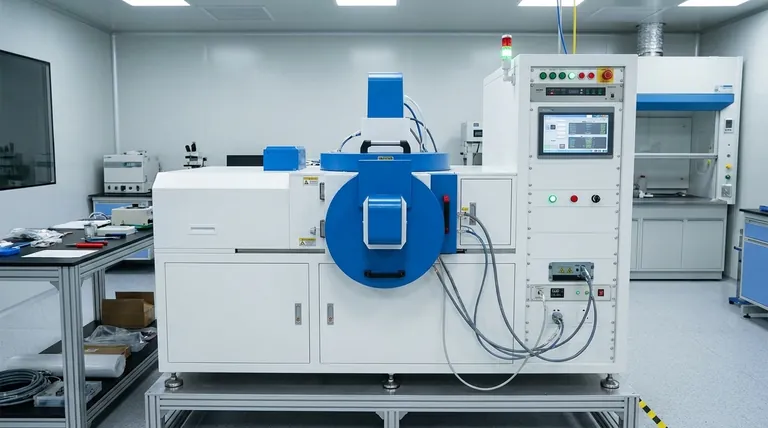

La deposición física de vapor (PVD) no es una capa de pintura ni un proceso de galvanoplastia tradicional. Es un proceso basado en el vacío donde un material sólido se vaporiza y luego se deposita, átomo por átomo, sobre la superficie de una pieza.

Este método crea una película delgada que está unida molecularmente al material sustrato. Esta unión es la fuente de la excepcional durabilidad y resistencia al desgaste del PVD.

El material sustrato

La base de cualquier buen recubrimiento es el material sobre el que se aplica, conocido como sustrato.

El PVD se adhiere mejor a materiales duros y estables como el acero inoxidable, el titanio y el carburo. Los materiales más blandos como el aluminio o los plásticos requieren capas base específicas para lograr una longevidad similar.

Grosor y composición del recubrimiento

El grosor de un recubrimiento PVD se mide en micras (millonésimas de metro). Si bien un recubrimiento más grueso puede ofrecer mayor resistencia al desgaste, el material específico utilizado suele ser más importante.

Los recubrimientos como el Nitruro de Titanio (TiN) o el Nitruro de Zirconio (ZrN) tienen diferentes propiedades de dureza y color, que se seleccionan en función del uso previsto del producto.

El entorno de aplicación

Este es el factor más crítico para determinar cuánto durará un recubrimiento PVD en el mundo real.

Un accesorio de grifo recubierto con PVD que solo se toca unas pocas veces al día puede parecer nuevo durante décadas. En contraste, una correa de reloj recubierta con PVD, que roza constantemente contra escritorios y ropa, podría mostrar signos de desgaste después de 5 a 10 años.

Comprender las limitaciones y los puntos de fallo

Aunque excepcionalmente resistentes, los recubrimientos PVD no son indestructibles. Comprender cómo fallan es clave para evaluar su idoneidad para su aplicación.

El fallo no es descascarillado, es desvanecimiento

Un recubrimiento PVD aplicado correctamente no se descascarillará ni se pelará. El fallo se produce por abrasión: el recubrimiento se desgasta lentamente a lo largo de muchos años, revelando finalmente el sustrato subyacente.

Esto suele ocurrir primero en bordes y esquinas afiladas, que experimentan el mayor contacto y fricción.

El mito de la indestructibilidad

Los recubrimientos PVD son extremadamente duros, pero también muy delgados. Un impacto severo o un arañazo profundo que dañe el sustrato subyacente también dañará el recubrimiento que se encuentra encima.

El recubrimiento puede resistir arañazos que dañarían el material base, pero no puede proteger al material base de deformarse bajo un impacto fuerte.

Tomar la decisión correcta para su aplicación

Elegir PVD debe basarse en una comprensión clara de los requisitos de su producto y su ciclo de vida esperado.

- Si su enfoque principal es la resistencia extrema al desgaste (por ejemplo, herramientas de corte, componentes industriales): El PVD ofrece un aumento significativo en la vida útil, pero la composición específica del recubrimiento (como TiCN o AlTiN) es el factor más importante.

- Si su enfoque principal es un acabado decorativo duradero (por ejemplo, joyería, relojes, herrajes arquitectónicos): El PVD es una excelente opción que durará muchos años, con el entendimiento de que las áreas de alto contacto mostrarán desgaste primero.

- Si su enfoque principal es la solidez del color: Los recubrimientos PVD son muy superiores a la galvanoplastia tradicional en su resistencia a la luz UV y la decoloración, asegurando un color estable durante toda la vida útil del recubrimiento.

En última instancia, la longevidad de un acabado PVD es un testimonio de su calidad de aplicación y su idoneidad para el entorno para el que fue diseñado.

Tabla de resumen:

| Factor | Impacto en la vida útil del recubrimiento PVD |

|---|---|

| Entorno de aplicación | Factor más crítico. Los artículos de bajo desgaste duran décadas; los artículos de alto desgaste muestran desgaste en 5-10 años. |

| Composición del recubrimiento | Materiales como TiN o ZrN ofrecen diferentes niveles de dureza para necesidades específicas de resistencia al desgaste. |

| Material sustrato | Se adhiere mejor a materiales duros como el acero inoxidable o el titanio para una máxima longevidad. |

| Grosor del recubrimiento | Los recubrimientos más gruesos (en micras) generalmente ofrecen una mayor resistencia a la abrasión con el tiempo. |

¿Necesita un acabado duradero y de larga duración para sus productos? La vida útil de su recubrimiento PVD depende de la aplicación precisa y la ciencia de los materiales. En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para procesos PVD, asegurando que sus recubrimientos estén optimizados para una máxima durabilidad. Permita que nuestra experiencia le ayude a seleccionar los materiales y parámetros adecuados para su aplicación específica, desde componentes industriales hasta acabados decorativos.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar el éxito del recubrimiento PVD de su laboratorio y lograr resultados superiores y duraderos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones