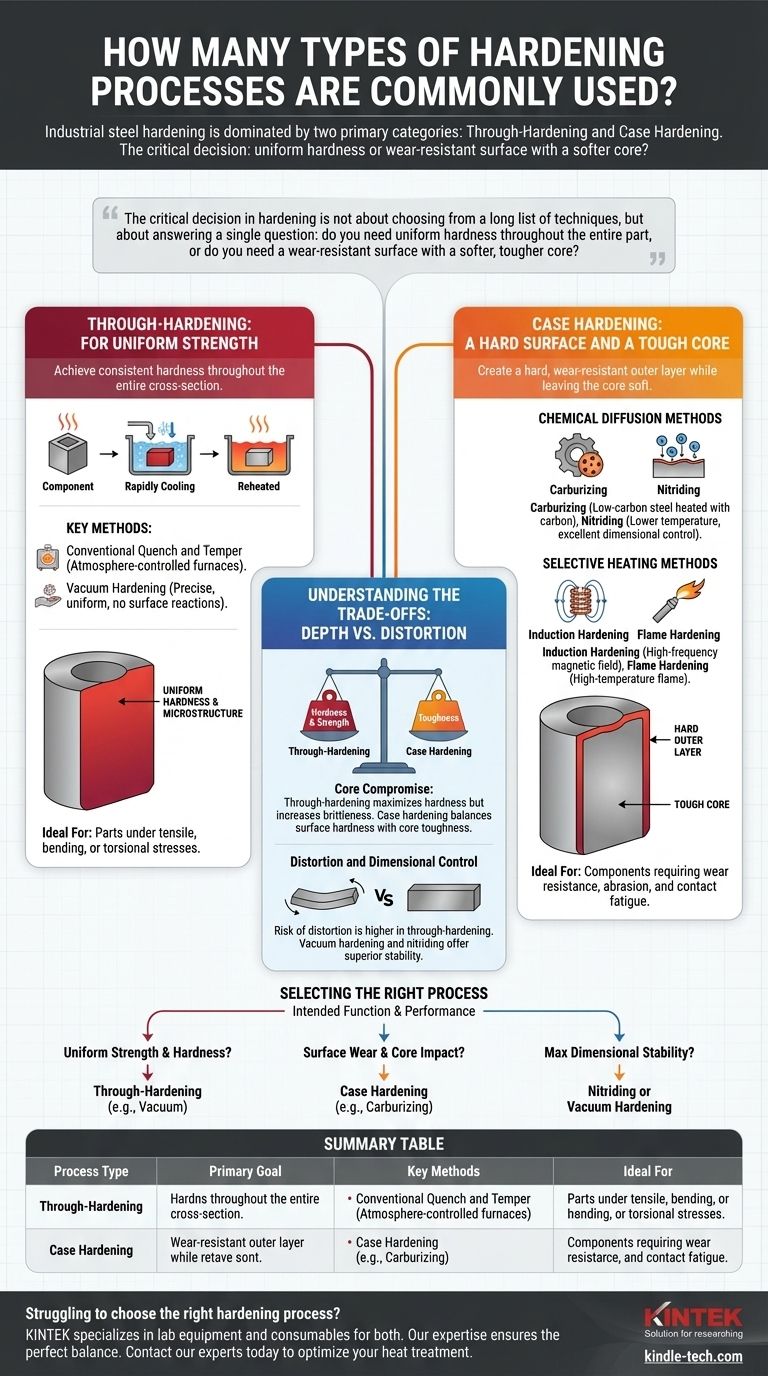

En esencia, el endurecimiento industrial del acero está dominado por dos categorías principales de procesos: el endurecimiento total y la cementación. Si bien existen numerosas variaciones especializadas, casi todos los métodos comunes se encuadran en una de estas dos familias, diferenciadas por si endurecen el componente completo o solo su capa superficial.

La decisión crítica en el endurecimiento no es elegir entre una larga lista de técnicas, sino responder a una sola pregunta: ¿necesita una dureza uniforme en toda la pieza, o necesita una superficie resistente al desgaste con un núcleo más blando y tenaz?

Endurecimiento total: para una resistencia uniforme

El endurecimiento total, también conocido como temple y revenido, tiene como objetivo lograr una dureza y microestructura consistentes en toda la sección transversal de un componente. Esto es ideal para piezas sometidas a esfuerzos de tracción, flexión o torsión que se distribuyen por el cuerpo de la pieza.

Qué es

El proceso implica calentar todo el componente de acero por encima de su temperatura crítica de transformación y luego enfriarlo rápidamente (temple) en un medio como aceite, agua o gas. Este enfriamiento rápido fija una estructura cristalina muy dura y frágil llamada martensita. Casi siempre se requiere un paso de revenido posterior (recalentamiento a una temperatura más baja) para reducir la fragilidad y mejorar la tenacidad.

Método clave: Temple y revenido convencional

Este es el proceso de endurecimiento clásico realizado en hornos de atmósfera controlada. Es un método rentable y ampliamente comprendido para lograr alta resistencia en una variedad de aceros aleados.

Método clave: Endurecimiento al vacío

Como se ha señalado, este proceso se lleva a cabo en un horno de vacío. El beneficio principal es que la ausencia de oxígeno evita las reacciones superficiales, lo que da como resultado una pieza brillante y limpia sin descarburación superficial.

El entorno controlado también permite un control de temperatura extremadamente preciso y un calentamiento uniforme, lo que minimiza la distorsión. El temple se realiza típicamente utilizando gas inerte a alta presión, como nitrógeno, que es menos severo que el temple líquido y reduce aún más el riesgo de agrietamiento o deformación.

Cementación: una superficie dura y un núcleo resistente

La cementación, o endurecimiento superficial, crea una capa exterior dura y resistente al desgaste (la "capa") mientras deja el interior, o "núcleo", del componente blando y dúctil. Este perfil de doble propiedad es perfecto para componentes que deben resistir el desgaste superficial, la abrasión y la fatiga por contacto, al mismo tiempo que soportan cargas de impacto y choque sin fracturarse.

Métodos de difusión química

Estos procesos alteran la química de la superficie del acero al difundir elementos en ella a altas temperaturas.

La carburación es un método ampliamente utilizado en el que el acero con bajo contenido de carbono se calienta en un ambiente rico en carbono. El carbono se difunde en la superficie, que luego puede templarse y revenirse para crear una capa dura con alto contenido de carbono sobre un núcleo resistente con bajo contenido de carbono.

La nitruración implica la difusión de nitrógeno en la superficie del acero. Este proceso se realiza a temperaturas más bajas que la carburación y no requiere temple, lo que resulta en una distorsión mínima y un excelente control dimensional. La capa de nitruro resultante es extremadamente dura y resistente al desgaste.

Métodos de calentamiento selectivo

Estos métodos endurecen la superficie calentando rápidamente solo la capa exterior, seguido de un temple. La química y las propiedades del núcleo permanecen inalteradas.

El endurecimiento por inducción utiliza un campo magnético alterno de alta frecuencia para generar calor rápidamente en la superficie de una pieza. Una vez que la superficie alcanza la temperatura correcta, se apaga la energía y la pieza se templa inmediatamente. Es un proceso muy rápido, limpio y controlable.

El endurecimiento por llama utiliza una llama de alta temperatura de un soplete para calentar la superficie del componente. Una vez que se alcanza la temperatura deseada, la superficie se templa. Es un proceso más manual pero versátil y adecuado para piezas muy grandes o no uniformes.

Comprendiendo las compensaciones: Profundidad vs. Distorsión

Elegir el proceso correcto requiere comprender los compromisos inherentes entre los diferentes resultados metalúrgicos.

El compromiso fundamental: Dureza vs. Tenacidad

Este es el compromiso más fundamental en metalurgia. El endurecimiento total maximiza la dureza y la resistencia, pero aumenta la fragilidad. La cementación crea intencionalmente un compuesto, equilibrando la dureza superficial con la tenacidad del núcleo.

Distorsión y control dimensional

Cualquier proceso que involucre calentamiento y temple rápido introduce tensiones y conlleva un riesgo de distorsión. El endurecimiento total, que afecta a toda la pieza, generalmente tiene un mayor riesgo de deformación en comparación con la cementación.

Procesos como el endurecimiento al vacío y la nitruración son valorados por su superior estabilidad dimensional debido a un calentamiento más uniforme y un temple menos severo o inexistente.

Costo y aplicación

El endurecimiento total suele ser más simple y rentable para piezas donde se necesitan propiedades uniformes. Los procesos de cementación pueden ser más complejos y costosos, pero son esenciales para componentes de alto rendimiento como engranajes, cojinetes y cigüeñales que requieren propiedades superficiales y de núcleo adaptadas.

Selección del proceso de endurecimiento adecuado

Su elección debe estar dictada enteramente por la función prevista y los requisitos de rendimiento del componente.

- Si su objetivo principal es la resistencia y dureza uniformes para resistir cargas de flexión o tracción: Elija un proceso de endurecimiento total como el temple y revenido convencional o, para mayor precisión, el endurecimiento al vacío.

- Si su objetivo principal es la resistencia al desgaste superficial combinada con la resistencia al impacto del núcleo: Elija un proceso de cementación como la carburación para cargas altas o el endurecimiento por inducción para velocidad y precisión.

- Si su objetivo principal es la máxima estabilidad dimensional y la mínima distorsión es una necesidad: Priorice la nitruración para la cementación o el endurecimiento al vacío para aplicaciones de endurecimiento total.

Comprender esta distinción fundamental entre endurecer la pieza completa o solo su superficie es clave para especificar el tratamiento correcto para los objetivos de rendimiento de su material.

Tabla resumen:

| Tipo de proceso | Objetivo principal | Métodos clave | Ideal para |

|---|---|---|---|

| Endurecimiento total | Dureza uniforme en toda la pieza | Temple y revenido, Endurecimiento al vacío | Piezas bajo tensión, flexión o torsión |

| Cementación | Superficie dura, núcleo resistente | Carburación, Nitruración, Inducción, Endurecimiento por llama | Engranajes, cojinetes, componentes que necesitan resistencia al desgaste y al impacto |

¿Le cuesta elegir el proceso de endurecimiento adecuado para sus componentes? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para aplicaciones de endurecimiento total y cementación. Nuestra experiencia garantiza que logre el equilibrio perfecto de dureza, tenacidad y estabilidad dimensional para sus materiales. Contacte hoy mismo a nuestros expertos para analizar sus requisitos específicos y permítanos ayudarle a optimizar su proceso de tratamiento térmico para un rendimiento superior.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación