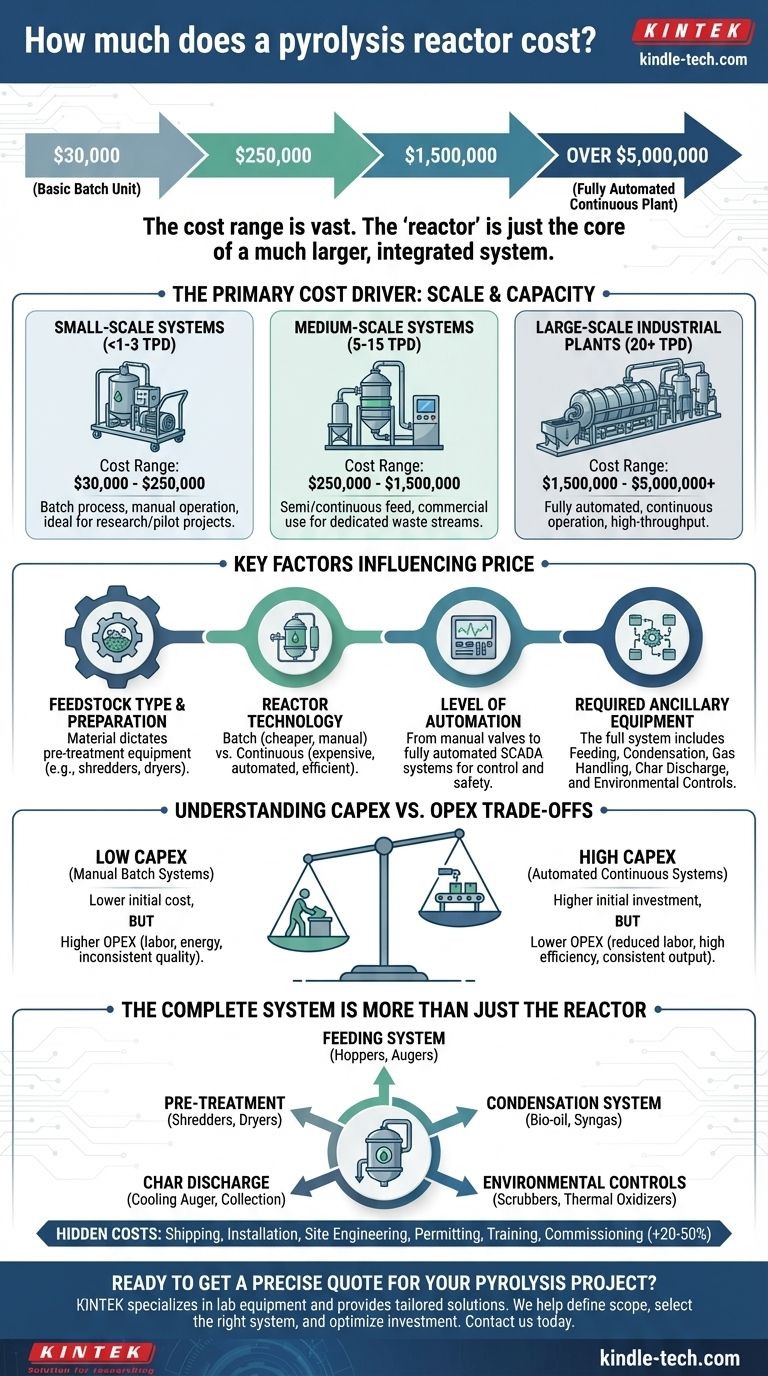

En resumen, un reactor de pirólisis puede costar desde $30,000 para una unidad de lote pequeña y básica hasta más de $5,000,000 para una planta continua a gran escala y totalmente automatizada. Este vasto rango existe porque el "reactor" es solo el componente central de un sistema mucho más grande e integrado. El precio final está determinado por su capacidad de procesamiento, el tipo de material que maneja, su nivel de automatización y el equipo auxiliar necesario para el pretratamiento y el post-procesamiento.

El error más común es presupuestar solo el reactor. El costo real de un proyecto de pirólisis incluye los sistemas de soporte esenciales (trituradoras, secadores, alimentadores y equipos de post-procesamiento), que a menudo pueden igualar o superar el costo del reactor mismo.

El principal impulsor de costos: escala y capacidad

El factor más importante que determina el precio de un sistema de pirólisis es su rendimiento, típicamente medido en toneladas por día (TPD) o kilogramos por hora (kg/h). Los costos no escalan linealmente; las plantas más grandes tienen un costo total más alto, pero un costo por tonelada de capacidad más bajo.

Sistemas de pequeña escala (menos de 1-3 TPD)

Un sistema de pequeña escala, a menudo montado sobre patines y utilizando un proceso por lotes, generalmente oscila entre $30,000 y $250,000. Son ideales para investigación, proyectos piloto o flujos de residuos muy pequeños y específicos. La operación es típicamente manual, requiriendo mano de obra para cargar la materia prima y retirar el carbón después de cada ciclo.

Sistemas de escala media (5-15 TPD)

Los sistemas comerciales de escala media suelen costar entre $250,000 y $1,500,000. En este nivel, se empiezan a ver sistemas de alimentación semicontinua o totalmente continua, que ofrecen mayor eficiencia. Son adecuados para municipios o empresas más pequeños con un flujo de residuos consistente y dedicado, como neumáticos o plásticos específicos.

Plantas industriales de gran escala (más de 20 TPD)

Las grandes plantas industriales representan una inversión de capital significativa, a menudo a partir de $1,500,000 y superando fácilmente los $5,000,000. Son operaciones totalmente automatizadas y de alimentación continua, diseñadas para la gestión de residuos de alto rendimiento o la producción a gran escala de bio-oil, carbón y syngas. El precio está fuertemente influenciado por la necesidad de una ingeniería robusta, preparación del sitio y extensos sistemas de control de la contaminación.

Factores clave que influyen en el precio final

Más allá del tamaño, varios otros factores técnicos y operativos impactarán drásticamente su cotización final.

Tipo y preparación de la materia prima

El material que planea procesar dicta el equipo de pretratamiento requerido. Un sistema para astillas de madera limpias y uniformes es más simple y económico que uno para residuos plásticos municipales mixtos, que requiere clasificación, trituración y lavado. Considere el costo de trituradoras, secadores y mecanismos de alimentación, ya que rara vez se incluyen en el precio base del reactor.

Tecnología del reactor (por lotes vs. continuo)

Los reactores por lotes son la opción menos costosa. La materia prima se carga, la unidad se sella y se calienta, y los productos se retiran al final del ciclo. Esto resulta en mayores costos laborales y menor rendimiento.

Los reactores continuos son más complejos y costosos. Utilizan sinfines o hornos rotatorios para alimentar material constantemente y descargar carbón, lo que permite una operación 24/7. Este mayor costo inicial se compensa con menores costos laborales operativos y una capacidad de procesamiento mucho mayor.

Nivel de automatización

Un sistema básico puede tener válvulas manuales y lecturas de temperatura simples. Una planta totalmente automatizada utiliza un sistema de control y adquisición de datos (SCADA) para monitorear y controlar todo el proceso. Esto agrega un costo significativo, pero aumenta la seguridad, la consistencia y la eficiencia, al tiempo que reduce la necesidad de una supervisión constante del operador.

Equipo auxiliar requerido

Una planta de pirólisis funcional es más que un simple horno. Debe presupuestar el sistema completo:

- Sistema de alimentación: Tolvas y sinfines para mover la materia prima al reactor.

- Sistema de condensación: Intercambiadores de calor para enfriar el gas de pirólisis (syngas) y condensar el bio-oil líquido.

- Manejo de gases: Equipo para limpiar y quemar, almacenar o usar el syngas no condensable.

- Descarga de carbón: Un sinfín de enfriamiento y un sistema de recolección para el biocarbón sólido.

- Controles ambientales: Lavadores o oxidadores térmicos para cumplir con las regulaciones locales de calidad del aire.

Entendiendo las compensaciones: CAPEX vs. OPEX

Un error crítico es centrarse únicamente en el precio de compra inicial (Gasto de Capital o CAPEX) sin considerar los costos de funcionamiento a largo plazo (Gasto Operativo o OPEX).

La trampa del CAPEX bajo

Los sistemas por lotes manuales más baratos pueden parecer atractivos, pero sus costos operativos pueden ser muy altos. Requieren mucha mano de obra para la carga y descarga, tienen menor eficiencia energética y producen una calidad de producto inconsistente. Este camino es adecuado para la investigación, pero rara vez para una empresa comercial rentable.

La ventaja del CAPEX alto

Los sistemas continuos totalmente automatizados y costosos requieren una gran inversión inicial. Sin embargo, su OPEX es sustancialmente menor debido a la reducción de las necesidades de mano de obra, una mayor eficiencia energética (a menudo utilizando su propio syngas como combustible) y una producción consistente y de alta calidad. Este es el modelo estándar para operaciones comerciales serias.

Costos ocultos y blandos

Recuerde presupuestar los costos más allá del equipo en sí. Estos incluyen envío, instalación, ingeniería del sitio, permisos, capacitación del operador y puesta en marcha. Estos pueden agregar fácilmente otro 20-50% al costo total del proyecto.

Tomar la decisión correcta para su objetivo

Para obtener una estimación significativa, primero debe definir su objetivo.

- Si su enfoque principal es la investigación o la prueba de concepto académica: Un reactor por lotes de pequeña escala, montado sobre patines, es su punto de entrada más rentable.

- Si su enfoque principal es procesar un flujo de residuos específico para un negocio (por ejemplo, neumáticos usados): Planifique un sistema continuo de escala media y obtenga cotizaciones detalladas que incluyan todo el equipo de pre y post-procesamiento necesario.

- Si su enfoque principal es la conversión de residuos en energía a gran escala o la producción de productos básicos: Su proyecto requiere un estudio de viabilidad exhaustivo y un presupuesto para una planta industrial totalmente integrada y automatizada con costos significativos de ingeniería y regulación.

Al definir claramente sus objetivos y comprender todos los componentes de un sistema completo, puede desarrollar un presupuesto realista para un proyecto de pirólisis exitoso.

Tabla resumen:

| Escala del sistema | Rendimiento típico | Rango de costo estimado | Características clave |

|---|---|---|---|

| Pequeña escala | < 1-3 TPD | $30,000 - $250,000 | Proceso por lotes, operación manual, ideal para proyectos de investigación/piloto |

| Escala media | 5-15 TPD | $250,000 - $1,500,000 | Alimentación semi/continua, uso comercial para flujos de residuos dedicados |

| Gran escala | 20+ TPD | $1,500,000 - $5,000,000+ | Operación continua totalmente automatizada, plantas industriales de alto rendimiento |

¿Listo para obtener una cotización precisa para su proyecto de pirólisis?

Navegar por los complejos factores de costo de los sistemas de pirólisis, desde la tecnología del reactor hasta la integración completa de la planta, requiere orientación experta. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo diversas necesidades de laboratorio con soluciones diseñadas con precisión.

Le ayudamos a:

- Definir el alcance de su proyecto, ya sea para investigación, procesamiento de residuos o producción a gran escala.

- Seleccionar el sistema adecuado, haciendo coincidir la capacidad, la automatización y el equipo auxiliar con sus objetivos.

- Optimizar su inversión, equilibrando el CAPEX con el OPEX a largo plazo para obtener el máximo ROI.

Contáctenos hoy mismo a través de nuestro Formulario de contacto para discutir sus requisitos específicos y recibir una propuesta personalizada. Deje que la experiencia de KINTEK en soluciones de laboratorio garantice el éxito de su proyecto de pirólisis de principio a fin.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de Mufla de Laboratorio con Elevación Inferior

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos