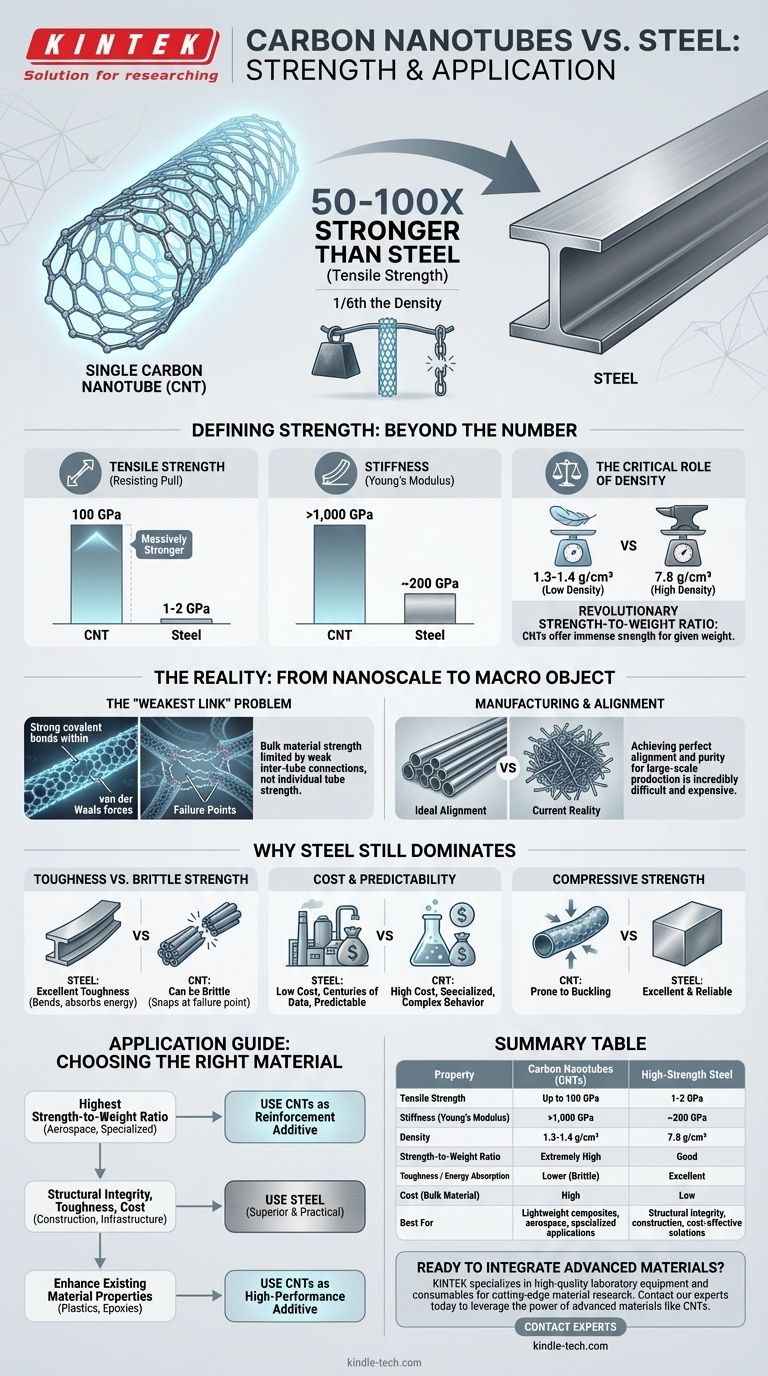

En términos de resistencia a la tracción, un nanotubo de carbono individual es drásticamente más fuerte que el acero. Se ha medido que los nanotubos individuales más fuertes son entre 50 y 100 veces más fuertes que las aleaciones de acero más resistentes para la misma área de sección transversal. Fundamentalmente, logran esta resistencia mientras tienen aproximadamente una sexta parte de la densidad del acero.

Si bien un nanotubo de carbono individual posee una resistencia a la tracción sin precedentes, el desafío central de la ingeniería radica en traducir esta propiedad a nanoescala a materiales utilizables a gran escala. Por lo tanto, la verdadera ventaja de los nanotubos de carbono no es solo la resistencia, sino una relación revolucionaria de resistencia-peso que sigue siendo difícil de lograr en la práctica.

Más allá de un número simple: definiendo la "resistencia"

El término "resistencia" puede ser engañoso sin contexto. Los materiales exhiben diferentes tipos de resistencia, y comparar los nanotubos de carbono (NTC) con el acero requiere observar varias métricas clave.

Resistencia a la tracción: resistir el tirón

Aquí es donde los NTC exhiben su propiedad más famosa. La resistencia a la tracción mide la capacidad de un material para resistir ser separado por tensión.

Los enlaces covalentes excepcionalmente fuertes entre los átomos de carbono otorgan a los NTC individuales una resistencia a la tracción teórica de hasta 100 gigapascales (GPa). En contraste, las aleaciones de acero de alta resistencia generalmente alcanzan un máximo de alrededor de 1-2 GPa.

Rigidez (Módulo de Young): resistir la flexión

La rigidez mide la resistencia de un material a la deformación elástica. Aquí también, los NTC son superiores.

Los NTC tienen un Módulo de Young de más de 1,000 GPa, lo que los convierte en uno de los materiales más rígidos jamás descubiertos. El Módulo de Young del acero es mucho menor, alrededor de 200 GPa.

El papel crítico de la densidad

Para aplicaciones en aeroespacial, automoción y otros campos donde el peso es fundamental, la resistencia bruta es menos importante que la relación resistencia-peso.

La densidad de los NTC es de aproximadamente 1.3-1.4 g/cm³, mientras que la del acero es de alrededor de 7.8 g/cm³. Esta inmensa diferencia significa que, para un peso dado, una estructura basada en NTC tiene el potencial de ser órdenes de magnitud más fuerte que una de acero.

El desafío: de un tubo individual a un objeto real

Las notables propiedades descritas anteriormente se aplican a nanotubos individuales, a menudo sin defectos, a escala microscópica. El principal obstáculo que impide que los NTC reemplacen al acero en puentes y edificios es traducir estas propiedades a un objeto grande y macroscópico.

El problema del "eslabón más débil"

Una cuerda hecha de NTC no se mantiene unida por los fuertes enlaces de carbono *dentro* de los tubos, sino por las fuerzas de van der Waals mucho más débiles *entre* los tubos.

Estas débiles conexiones intertubulares se convierten en los puntos de fallo, lo que significa que un material de NTC a granel es significativamente más débil que los tubos individuales que contiene. Superar esto es un foco principal de la investigación en ciencia de materiales.

Fabricación y alineación

Crear un objeto grande requiere fabricar billones de nanotubos y alinearlos perfectamente.

Los métodos de producción actuales a menudo dan como resultado tubos enredados, impuros o cortos, lo que reduce drásticamente la resistencia final del material compuesto. Esto hace que la producción a gran escala de materiales de NTC de alto rendimiento sea increíblemente difícil y costosa.

Comprender las compensaciones: por qué el acero sigue dominando

El dominio continuo del acero en aplicaciones estructurales no se debe a la ignorancia de mejores materiales. Es una elección de ingeniería calculada basada en un conjunto diferente de ventajas.

Tenacidad frente a resistencia frágil

El acero posee una excelente tenacidad, que es la capacidad de absorber energía y deformarse sin fracturarse. Se dobla antes de romperse, proporcionando un margen de seguridad crítico en las estructuras.

Aunque inmensamente fuertes, los NTC pueden ser frágiles. Resisten la deformación hasta un punto muy alto y luego pueden romperse. Los materiales de NTC a granel a menudo no exhiben el modo de fallo gradual del acero.

Costo y previsibilidad

El acero es un material increíblemente bien entendido, isotrópico (uniforme en todas las direcciones) y rentable.

Los ingenieros tienen siglos de datos sobre su rendimiento, y se puede producir de forma económica a una escala masiva. Los NTC siguen siendo un material especializado y costoso con comportamientos más complejos y menos predecibles en forma a granel.

Resistencia a la compresión

Si bien los NTC sobresalen bajo tensión, su rendimiento bajo compresión no es tan notable. Los tubos largos y delgados tienden a pandearse cuando se presionan juntos. El acero, como material sólido a granel, ofrece una excelente y fiable resistencia a la compresión.

Cómo aplicarlo a su objetivo

Su elección de material debe estar impulsada por las demandas específicas de la aplicación, no solo por una única métrica de rendimiento.

- Si su enfoque principal es la relación resistencia-peso más alta posible para una aplicación especializada (p. ej., compuestos aeroespaciales, protección balística, amarres avanzados): Los NTC, utilizados como aditivo de refuerzo en una matriz polimérica, ofrecen un potencial de rendimiento muy superior al de cualquier metal convencional.

- Si su enfoque principal es la integridad estructural, la tenacidad y la rentabilidad (p. ej., construcción de edificios, puentes, infraestructura): El acero sigue siendo la opción superior y más práctica debido a sus modos de fallo predecibles, su resistencia a la compresión y su bajo costo.

- Si su enfoque principal es mejorar las propiedades de un material existente (p. ej., crear plásticos más fuertes o epoxis más conductores): Los NTC se ven mejor como un aditivo de alto rendimiento, no como un reemplazo a granel del acero.

En última instancia, comprender estos materiales significa verlos no como competidores directos, sino como herramientas altamente especializadas para desafíos de ingeniería fundamentalmente diferentes.

Tabla de resumen:

| Propiedad | Nanotubos de carbono (NTC) | Acero de alta resistencia |

|---|---|---|

| Resistencia a la tracción | Hasta 100 GPa | 1-2 GPa |

| Rigidez (Módulo de Young) | >1,000 GPa | ~200 GPa |

| Densidad | 1.3-1.4 g/cm³ | 7.8 g/cm³ |

| Relación resistencia-peso | Extremadamente alta | Buena |

| Tenacidad / Absorción de energía | Menor (Frágil) | Excelente |

| Costo (Material a granel) | Alto | Bajo |

| Mejor para | Compuestos ligeros, aeroespacial, aplicaciones especializadas | Integridad estructural, construcción, soluciones rentables |

¿Listo para integrar materiales avanzados como los nanotubos de carbono en su investigación o producción?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad para apoyar su trabajo con materiales de vanguardia. Ya sea que esté desarrollando compuestos de próxima generación o mejorando las propiedades de los materiales, nuestras soluciones pueden ayudarlo a lograr resultados precisos y fiables.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus necesidades específicas de laboratorio y ayudarlo a aprovechar el poder de los materiales avanzados.

Guía Visual

Productos relacionados

- Tubo Cerámico de Nitruro de Boro (BN)

- Fabricante de piezas personalizadas de PTFE Teflon para tubos de centrífuga

- Horno de tubo de laboratorio multizona

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

La gente también pregunta

- ¿Cómo funcionan los crisoles de porcelana y los tubos de cuarzo en el CVD de BN? Optimice la eficiencia de su recubrimiento de nitruro de boro

- ¿Por qué se utiliza el nitruro de boro en RRDE? Mejore la precisión con un material aislante y protector superior

- ¿Cuáles son las desventajas de la soldadura fuerte? Comprender las limitaciones y compensaciones clave.

- ¿Cuál es la función del tubo cerámico en un chorro de plasma DBD? Mejora de la estabilidad para el tratamiento de materiales delicados

- ¿Cuál es la función de un revestimiento interior de BN en un molde de grafito durante la sinterización por destello? Domina el control preciso de la corriente