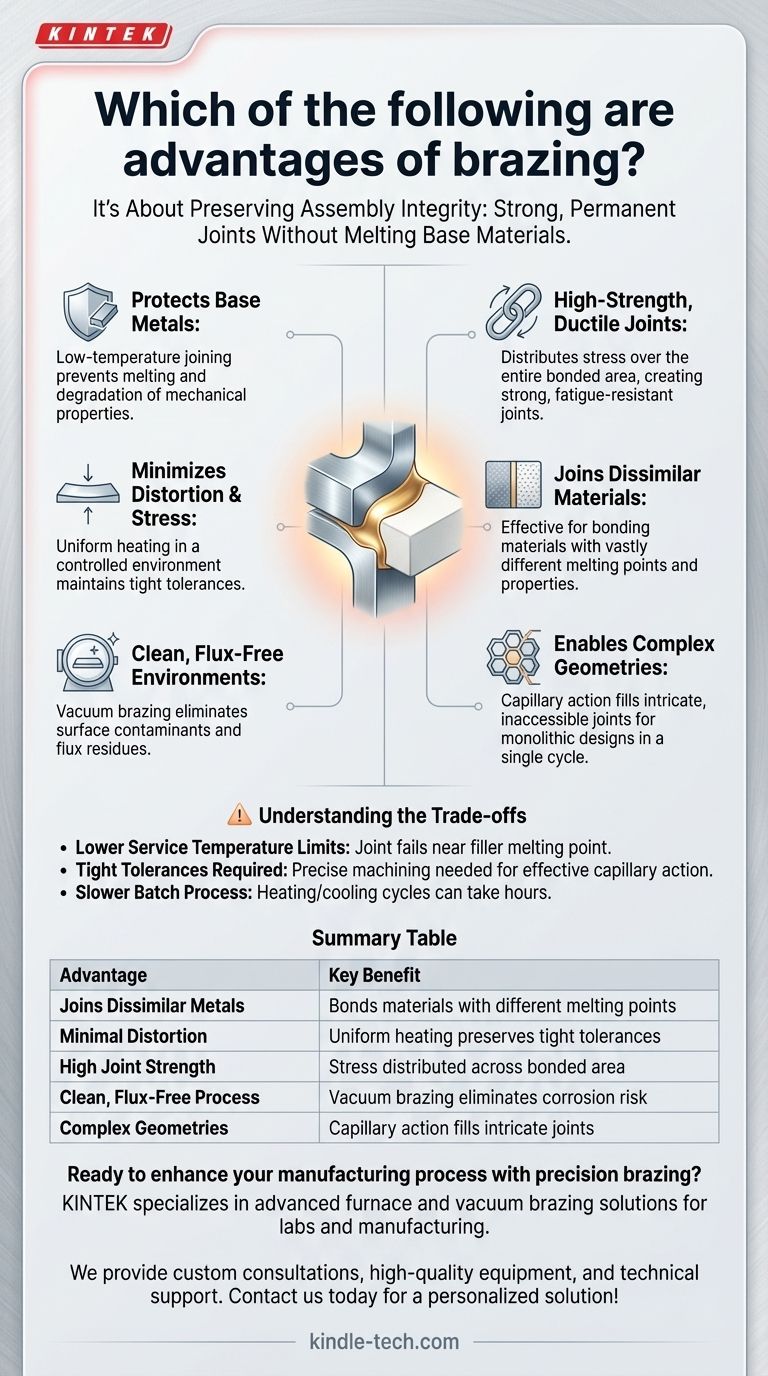

Fundamentalmente, las ventajas de la soldadura fuerte provienen de su capacidad para crear uniones permanentes y fuertes sin fundir o dañar los materiales base que se unen. Los beneficios clave incluyen la capacidad de unir metales disímiles, lograr resistencias de unión que pueden superar a los materiales base y fabricar ensamblajes complejos con una distorsión mínima. El proceso, particularmente la soldadura fuerte en horno y al vacío, también produce piezas excepcionalmente limpias que a menudo no requieren postprocesamiento.

La soldadura fuerte no es simplemente un método para unir piezas; es un proceso de fabricación que preserva la integridad de los materiales base mientras crea ensamblajes excepcionalmente fuertes, limpios y complejos. Sobresale donde la precisión, la diversidad de materiales y el estrés térmico mínimo son más críticos que la velocidad bruta de unión.

¿Por qué elegir la soldadura fuerte? Se trata de preservar la integridad del ensamblaje

Mientras que la soldadura fusiona metales derritiéndolos, la soldadura fuerte funciona más como una soldadura de alta resistencia. Un metal de aporte con un punto de fusión más bajo es atraído hacia una unión ajustada por acción capilar y forma un enlace metalúrgico. Esta diferencia fundamental es la fuente de sus principales ventajas.

La unión a baja temperatura protege los metales base

El proceso de soldadura fuerte se realiza a una temperatura inferior al punto de fusión de los componentes que se están uniendo.

Esta es una distinción crítica. Debido a que los metales base no se funden, sus propiedades mecánicas y físicas fundamentales permanecen en gran medida sin afectar, lo que previene la degradación que puede ocurrir en la zona afectada por el calor de una soldadura.

El calentamiento uniforme minimiza la distorsión y el estrés

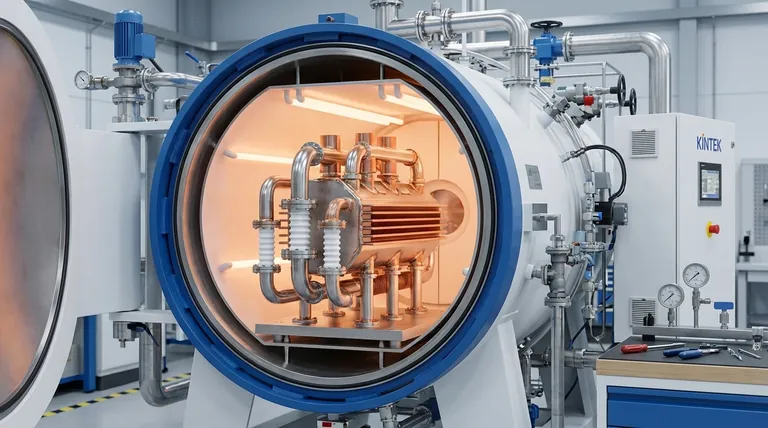

Los métodos como la soldadura fuerte en horno y al vacío calientan todo el ensamblaje en un entorno altamente controlado.

Este calentamiento uniforme y el ciclo de enfriamiento lento y controlado reducen drásticamente el estrés térmico y la distorsión (alabeo). Esto convierte a la soldadura fuerte en la opción ideal para componentes de alta precisión donde mantener tolerancias estrictas es innegociable.

Entornos limpios y sin fundente

La soldadura fuerte moderna, especialmente en un horno de vacío, crea un entorno excepcionalmente limpio.

Este proceso elimina contaminantes superficiales como óxidos, lo que da como resultado un acabado brillante y limpio justo al salir del horno. Más importante aún, elimina la necesidad de fundentes químicos, lo que evita el riesgo de inclusiones de fundente que pueden causar corrosión o fallas en la unión con el tiempo.

Las capacidades únicas de la soldadura fuerte

Más allá de preservar la integridad del material, la soldadura fuerte desbloquea posibilidades de fabricación que son difíciles o imposibles de lograr con otros métodos.

Creación de uniones dúctiles y de alta resistencia

Cuando se diseña correctamente, una unión soldada fuerte distribuye el estrés sobre toda el área de la superficie unida, en lugar de concentrarlo en un solo punto.

Esto a menudo da como resultado una unión final que es más fuerte y más resistente a la fatiga y la vibración que los propios metales base individuales.

Unión de materiales disímiles

La soldadura fuerte es uno de los métodos más efectivos para crear uniones permanentes y fuertes entre tipos de materiales completamente diferentes.

Debido a que no depende de fundir los metales base, puede unir fácilmente materiales con puntos de fusión muy diferentes, como acero con cobre, cerámica con metal o carburo de tungsteno con acero.

Permitiendo geometrías complejas

La acción capilar del metal de aporte de soldadura fuerte le permite fluir hacia uniones largas, estrechas e inaccesibles.

Esto hace posible diseñar y fabricar ensamblajes altamente complejos, como estructuras de panal intrincadas o componentes con canales internos, soldando fuertemente múltiples piezas simples en una estructura monolítica robusta. Esto se puede hacer para múltiples uniones y múltiples ensamblajes simultáneamente en un solo ciclo de horno.

Comprender las compensaciones

Ningún proceso es perfecto. Para tomar una decisión informada, debe reconocer las limitaciones de la soldadura fuerte.

Límites de temperatura de servicio más bajos

La principal debilidad de una unión soldada fuerte es el calor. El componente no se puede utilizar en un entorno donde las temperaturas se acercan al punto de fusión de la aleación de aporte, ya que la unión fallará. Las uniones soldadas típicamente tienen límites de temperatura de servicio mucho más altos.

Requisito de tolerancias estrictas

La acción capilar, la fuerza que atrae el metal de aporte hacia la unión, solo funciona eficazmente con un espacio muy pequeño y constante entre las piezas (típicamente de 0.001" a 0.005"). Esto requiere un mecanizado preciso de los componentes antes de la soldadura fuerte, lo que puede aumentar el costo total.

Proceso más lento y dependencia del lote

Aunque se pueden soldar fuertemente muchas piezas a la vez, los ciclos de calentamiento y enfriamiento en un horno pueden llevar varias horas. Esto hace que la soldadura fuerte sea menos adecuada que la soldadura para reparaciones rápidas de una sola vez o producción de unidades individuales.

Tomar la decisión correcta para su objetivo

Su decisión de utilizar soldadura fuerte debe estar impulsada por los requisitos específicos de su proyecto.

- Si su enfoque principal es unir materiales disímiles: La soldadura fuerte es la opción superior y, a menudo, la única viable para crear una unión fuerte y permanente.

- Si su enfoque principal es crear ensamblajes de alta precisión y sin distorsiones: El calentamiento uniforme de la soldadura fuerte en horno proporciona una estabilidad dimensional inigualable.

- Si su enfoque principal es fabricar componentes complejos con uniones múltiples o inaccesibles: La soldadura fuerte le permite construir diseños intrincados en una sola operación eficiente.

- Si su enfoque principal es la máxima resistencia de la unión a altas temperaturas de servicio: Una soldadura diseñada correctamente en materiales compatibles probablemente será una mejor opción.

En última instancia, seleccionar la soldadura fuerte es una decisión estratégica para priorizar la calidad, la precisión y la integridad del ensamblaje final.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Une metales disímiles | Une materiales con diferentes puntos de fusión (p. ej., acero con cerámica) |

| Distorsión mínima | El calentamiento uniforme preserva las tolerancias estrictas y previene el alabeo |

| Alta resistencia de la unión | El estrés se distribuye en toda el área unida |

| Proceso limpio y sin fundente | La soldadura fuerte al vacío elimina el riesgo de corrosión por residuos de fundente |

| Geometrías complejas | La acción capilar llena uniones intrincadas y de difícil acceso |

¿Listo para mejorar su proceso de fabricación con soldadura fuerte de precisión?

En KINTEK, nos especializamos en soluciones avanzadas de soldadura fuerte para laboratorios y plantas de fabricación. Nuestra experiencia en soldadura fuerte en horno y al vacío garantiza que sus ensamblajes logren la máxima resistencia, limpieza y precisión dimensional, ya sea que esté uniendo materiales disímiles o creando componentes complejos.

Ofrecemos:

- Consultas personalizadas de soldadura fuerte para sus desafíos específicos de materiales

- Equipos de laboratorio y consumibles de alta calidad adaptados a las aplicaciones de soldadura fuerte

- Soporte técnico para optimizar el diseño de la unión y los parámetros del proceso

Contáctenos hoy para discutir cómo nuestra experiencia en soldadura fuerte puede mejorar la integridad de su producto y la eficiencia de su fabricación. Póngase en contacto con nuestros expertos para una solución personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Placa Cerámica de Nitruro de Boro (BN)

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada