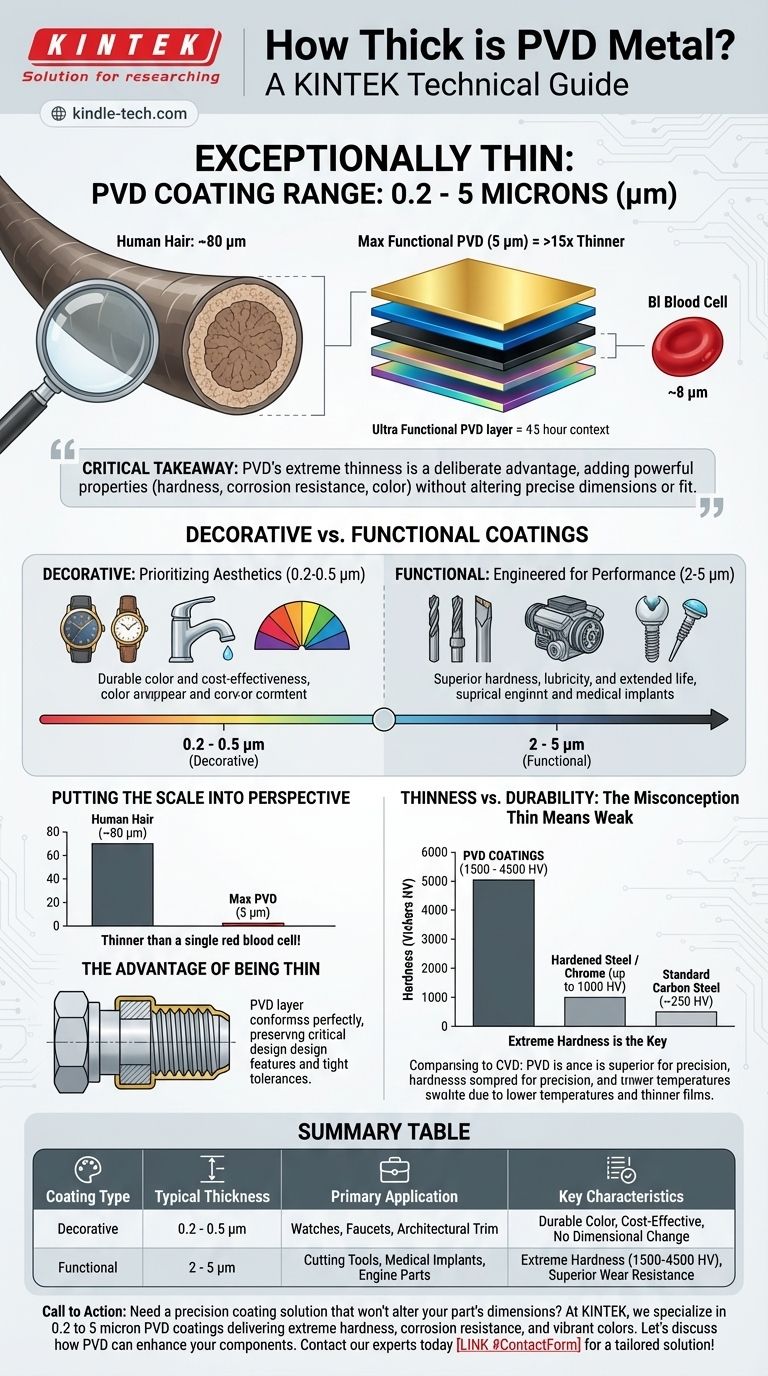

En la práctica, el espesor de un recubrimiento de Deposición Física de Vapor (PVD) se mide en micras y es excepcionalmente delgado. Un recubrimiento PVD típico oscila entre 0,2 y 5 micras (µm), y el espesor exacto se controla cuidadosamente según su propósito sea puramente decorativo o funcional. Para contextualizar, un cabello humano tiene aproximadamente 80 micras de espesor, lo que significa que incluso los recubrimientos PVD más robustos son más de 15 veces más delgados.

La conclusión crítica es que la extrema delgadez del PVD es una ventaja deliberada y significativa. Permite la adición de propiedades potentes como dureza extrema, resistencia a la corrosión y colores vibrantes sin alterar las dimensiones precisas o el ajuste de la pieza subyacente.

Por qué varía el espesor: Recubrimientos decorativos vs. funcionales

El espesor de un recubrimiento PVD no es arbitrario; está diseñado para cumplir un objetivo específico. La distinción principal es entre recubrimientos diseñados para la estética y aquellos diseñados para el rendimiento.

Recubrimientos decorativos: Priorizando la estética

Para productos donde el objetivo principal es lograr un color específico y un acabado premium, como relojes, grifos o molduras arquitectónicas, se utiliza un recubrimiento más delgado.

Estas películas decorativas suelen estar en el rango de 0,2 a 0,5 micras. Esto es lo suficientemente grueso como para proporcionar un color duradero y consistente, pero lo suficientemente delgado como para ser altamente rentable y no tener impacto en la sensación o textura de la pieza.

Recubrimientos funcionales: Diseñados para el rendimiento

Cuando el objetivo es mejorar las propiedades mecánicas de una pieza, se aplica un recubrimiento más grueso y robusto. Estos son comunes en herramientas de corte, componentes de motores e implantes médicos.

Los recubrimientos funcionales suelen estar en el rango de 2 a 5 micras. Este espesor adicional proporciona una dureza y lubricidad superiores, aumentando drásticamente la resistencia al desgaste, reduciendo la fricción y extendiendo la vida útil operativa del componente.

Poniendo la escala en perspectiva

Comprender la escala microscópica del PVD es clave para apreciar su valor en la ingeniería de precisión.

¿Qué tan delgada es una micra?

Una micra (o micrómetro) es una millonésima parte de un metro. Para hacerlo tangible:

- Un solo glóbulo rojo tiene aproximadamente 8 micras de diámetro.

- Un cabello humano tiene alrededor de 80 micras de espesor.

- Los recubrimientos PVD funcionales más gruesos (5 µm) son aún más delgados que un solo glóbulo rojo.

La ventaja de ser delgado

Este espesor microscópico es la mayor fortaleza del PVD para piezas de ingeniería. Debido a que el recubrimiento es tan delgado, se adapta perfectamente a la superficie del sustrato.

Esto significa que las características de diseño críticas, los perfiles de rosca y las tolerancias ajustadas se conservan por completo. Las dimensiones finales de la pieza no se alteran significativamente, lo cual es un factor crucial en aplicaciones de alto rendimiento.

Comprendiendo las compensaciones: Delgadez vs. durabilidad

Una pregunta común es cómo una capa tan delgada puede proporcionar una protección significativa. La respuesta no reside en el espesor del recubrimiento, sino en la extrema dureza del material que se deposita.

La idea errónea: "Delgado significa débil"

Es intuitivo asumir que un recubrimiento más grueso siempre es más fuerte. Con el PVD, este no es el caso. La durabilidad proviene de las propiedades intrínsecas de los materiales cerámicos, como el Nitruro de Titanio o el Nitruro de Zirconio, que se aplican.

La dureza extrema es la clave

Los recubrimientos PVD tienen una dureza Vickers (HV) entre 1500 y 4500 HV. Para comparar:

- Los aceros al carbono estándar tienen alrededor de 250 HV.

- Los aceros para herramientas endurecidos o el cromado rara vez superan los 1000 HV.

Esto significa que incluso una capa delgada de 3 micras de recubrimiento PVD es significativamente más dura y resistente al desgaste que el sustrato de acero mucho más grueso que protege.

Comparación con otros procesos

Otros procesos de recubrimiento, como la Deposición Química de Vapor (CVD), a menudo producen películas más gruesas, típicamente entre 5 y 10 micras. Aunque también son efectivos, las temperaturas más altas y el mayor espesor del CVD a veces pueden alterar las dimensiones de una pieza, haciendo del PVD la opción superior para componentes que requieren el más alto nivel de precisión.

Eligiendo el espesor adecuado para su proyecto

El espesor ideal del recubrimiento PVD es una función directa del objetivo principal de su proyecto.

- Si su enfoque principal es la estética y el color: Un recubrimiento decorativo más delgado en el rango de 0,2 a 0,5 micras proporcionará un acabado duradero y brillante sin costos innecesarios.

- Si su enfoque principal es la resistencia al desgaste y la durabilidad: Se necesita un recubrimiento funcional más grueso entre 2 y 5 micras para proporcionar la dureza requerida para aplicaciones exigentes.

- Si su enfoque principal es mantener tolerancias de ingeniería ajustadas: El PVD es una opción ideal, ya que incluso sus recubrimientos funcionales más gruesos tienen un impacto insignificante en las dimensiones finales de un componente.

En última instancia, el PVD le permite agregar un inmenso rendimiento superficial sin sacrificar la precisión de la pieza subyacente.

Tabla resumen:

| Tipo de Recubrimiento | Espesor Típico (Micras) | Aplicación Principal | Características Clave |

|---|---|---|---|

| Decorativo | 0.2 - 0.5 µm | Relojes, Grifos, Molduras Arquitectónicas | Color duradero, rentable, sin cambio dimensional |

| Funcional | 2 - 5 µm | Herramientas de Corte, Implantes Médicos, Piezas de Motor | Dureza extrema (1500-4500 HV), resistencia superior al desgaste |

¿Necesita una solución de recubrimiento de precisión que no altere las dimensiones de su pieza?

En KINTEK, nos especializamos en la aplicación de recubrimientos PVD que ofrecen dureza extrema, resistencia a la corrosión y colores vibrantes con un espesor de solo 0,2 a 5 micras. Ya sea que su proyecto requiera un acabado decorativo duradero o un recubrimiento funcional de alto rendimiento, nuestra experiencia garantiza resultados óptimos para sus necesidades de laboratorio o fabricación.

Hablemos de cómo el PVD puede mejorar sus componentes. ¡Contacte a nuestros expertos hoy para una solución a medida!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura