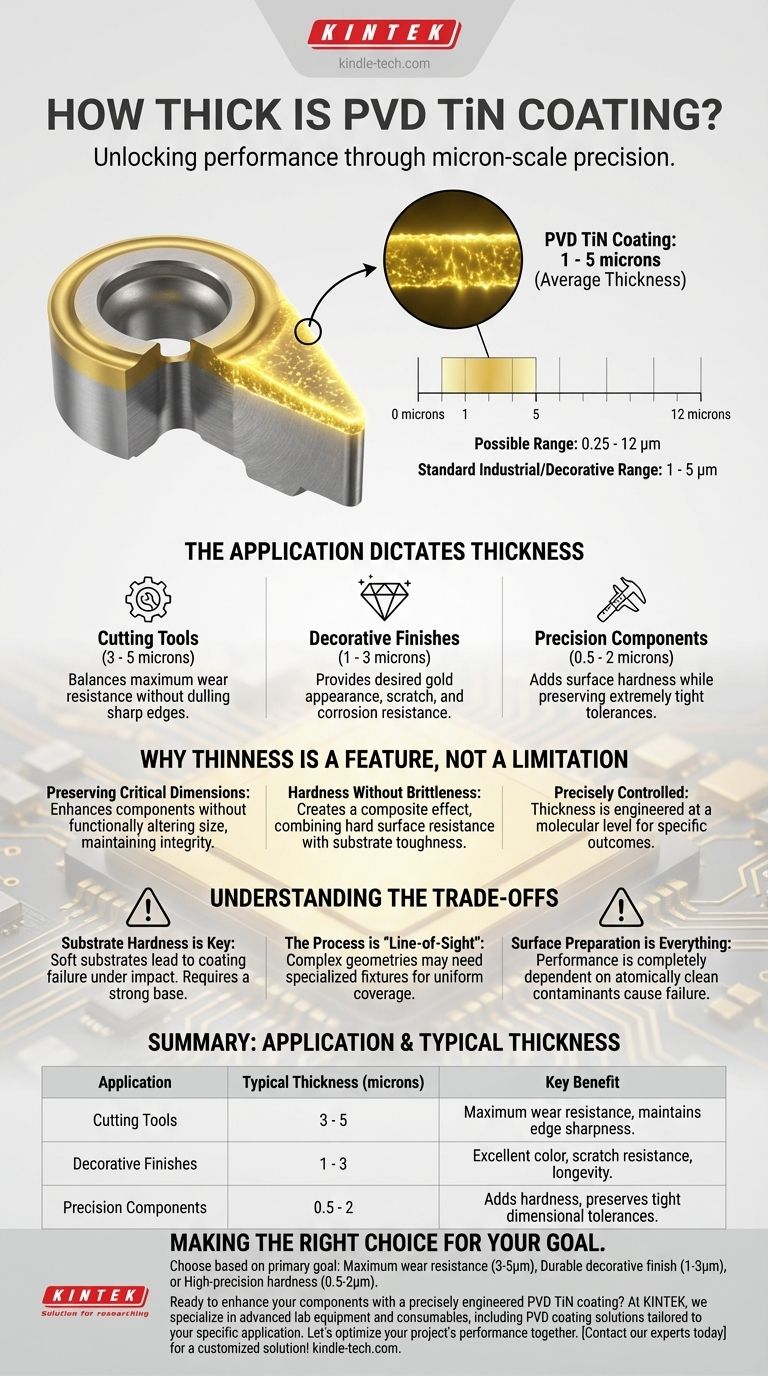

En promedio, un recubrimiento PVD de TiN tiene entre 1 y 5 micras de espesor. Si bien el rango posible se extiende desde tan delgado como 0,25 micras hasta tan grueso como 12 micras, la gran mayoría de las aplicaciones industriales y decorativas se encuentran dentro de esa estrecha ventana de 1 a 5 micras. Esta capa aparentemente insignificante es responsable de mejoras drásticas en la dureza superficial, la resistencia al desgaste y la durabilidad.

El principio fundamental a comprender es que la extrema delgadez de un recubrimiento PVD es una característica deliberada, no una limitación. Esta capa a escala micrométrica mejora las propiedades superficiales de un componente sin alterar sus dimensiones fundamentales, geometría o las propiedades mecánicas del material base.

Por qué los recubrimientos PVD de TiN son tan delgados

El espesor de un recubrimiento PVD (Deposición Física de Vapor) no es arbitrario; se controla con precisión para lograr resultados específicos. El proceso en sí, que ocurre en el vacío a nivel molecular, está diseñado para producir estas películas de alta densidad y ultrafinas.

La aplicación dicta el espesor

El espesor ideal es una función directa del uso previsto de la pieza. Un recubrimiento más grueso no siempre es mejor e incluso puede ser perjudicial.

- Herramientas de corte: A menudo requieren un espesor de 3 a 5 micras. Esto proporciona un excelente equilibrio de resistencia al desgaste y al mismo tiempo es lo suficientemente delgado como para mantener el filo de corte. Un recubrimiento más grueso podría desafilar el filo.

- Acabados decorativos: Para artículos como joyas o herrajes arquitectónicos, una capa más delgada de 1 a 3 micras suele ser suficiente para proporcionar la apariencia dorada deseada y la resistencia a los arañazos y la corrosión.

- Componentes de precisión: Las piezas con tolerancias extremadamente ajustadas pueden utilizar recubrimientos de tan solo 0,5 micras para obtener dureza superficial sin afectar la precisión dimensional.

Preservación de dimensiones críticas

Una de las principales ventajas del PVD es su capacidad para mejorar una pieza sin cambiar funcionalmente su tamaño.

Para una pieza mecanizada con precisión, añadir incluso una pequeña cantidad de material puede arruinar sus tolerancias. Un recubrimiento de solo unas pocas micras suele ser insignificante y se puede tener en cuenta fácilmente en la fase de diseño, preservando la integridad del componente.

Dureza sin fragilidad

El recubrimiento de TiN en sí es un material cerámico muy duro. Al aplicarlo como una película delgada, se añade esta superficie dura y resistente al desgaste a un material base más resistente y dúctil.

Esto crea un efecto compuesto: la superficie resiste la abrasión y la fricción, mientras que el sustrato subyacente proporciona la resistencia estructural para soportar impactos y cargas.

Comprender las compensaciones

Aunque son muy eficaces, la naturaleza de película delgada de los recubrimientos PVD introduce consideraciones específicas que son críticas para el éxito.

La dureza del sustrato es clave

Un recubrimiento PVD es como una fina capa de hielo sobre un terreno más blando. Si el material del sustrato subyacente es demasiado blando, un impacto fuerte puede deformar el sustrato, haciendo que el recubrimiento duro se agriete porque carece de soporte. La dureza del material base es un factor crucial en la durabilidad general de la pieza recubierta.

El proceso es de "línea de visión"

La Deposición Física de Vapor funciona bombardeando una superficie con material de recubrimiento en una cámara de vacío. Este proceso es generalmente de "línea de visión", lo que significa que las superficies que están ocultas o en cavidades profundas y estrechas pueden no recibir un recubrimiento uniforme. Las geometrías complejas requieren accesorios y rotación especializados para garantizar una cobertura uniforme.

La preparación de la superficie lo es todo

La increíble adhesión de los recubrimientos PVD solo es posible en una superficie atómicamente limpia. Cualquier contaminación, como aceites o polvo microscópico, creará un punto de fallo. Por lo tanto, el rendimiento del recubrimiento delgado depende completamente de la calidad del pretratamiento y del proceso de limpieza.

Tomar la decisión correcta para su objetivo

El espesor especificado de un recubrimiento PVD de TiN debe ser una decisión de ingeniería deliberada basada en el objetivo principal del componente.

- Si su enfoque principal es la máxima resistencia al desgaste para herramientas: Un espesor en el rango de 3 a 5 micras ofrece la mejor durabilidad sin comprometer el filo de las herramientas de corte.

- Si su enfoque principal es un acabado decorativo duradero: Un recubrimiento de 1 a 3 micras proporciona un excelente color, resistencia a los arañazos y longevidad para productos de consumo o arquitectónicos.

- Si su enfoque principal es añadir dureza a piezas de alta precisión: Especifique un recubrimiento más delgado de 0,5 a 2 micras para garantizar que se mantengan las tolerancias dimensionales críticas.

En última instancia, el poder del TiN PVD no reside en su volumen, sino en la estructura densa, controlada con precisión y unida molecularmente de su película delgada.

Tabla de resumen:

| Aplicación | Espesor típico (micras) | Beneficio clave |

|---|---|---|

| Herramientas de corte | 3 - 5 | Máxima resistencia al desgaste sin desafilar los filos |

| Acabados decorativos | 1 - 3 | Excelente color y resistencia al rayado |

| Componentes de precisión | 0.5 - 2 | Añade dureza mientras preserva tolerancias ajustadas |

¿Listo para mejorar sus componentes con un recubrimiento PVD de TiN diseñado con precisión?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidas soluciones de recubrimiento PVD adaptadas a su aplicación específica, ya sea para herramientas de corte, acabados decorativos o piezas de precisión. Nuestra experiencia garantiza que sus componentes obtengan una dureza superficial superior, resistencia al desgaste y durabilidad sin comprometer la precisión dimensional.

Optimicemos juntos el rendimiento de su proyecto. Contacte con nuestros expertos hoy mismo para una solución personalizada.

Guía Visual

Productos relacionados

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

La gente también pregunta

- ¿Cuál es la diferencia entre el recubrimiento metálico y el no metálico? Una guía sobre la protección sacrificial vs. de barrera

- ¿Cómo se puede mejorar la resistencia a la corrosión? Prolongue la vida útil del equipo con estrategias probadas

- ¿Para qué se utiliza el titanio en la fabricación? Aprovechando las propiedades de alto rendimiento para aplicaciones críticas

- ¿Cuáles son las ventajas, desventajas y usos de la chapa metálica? La guía definitiva para la selección de materiales

- ¿Cuáles son dos desventajas del metal? Entendiendo la corrosión y las limitaciones de peso