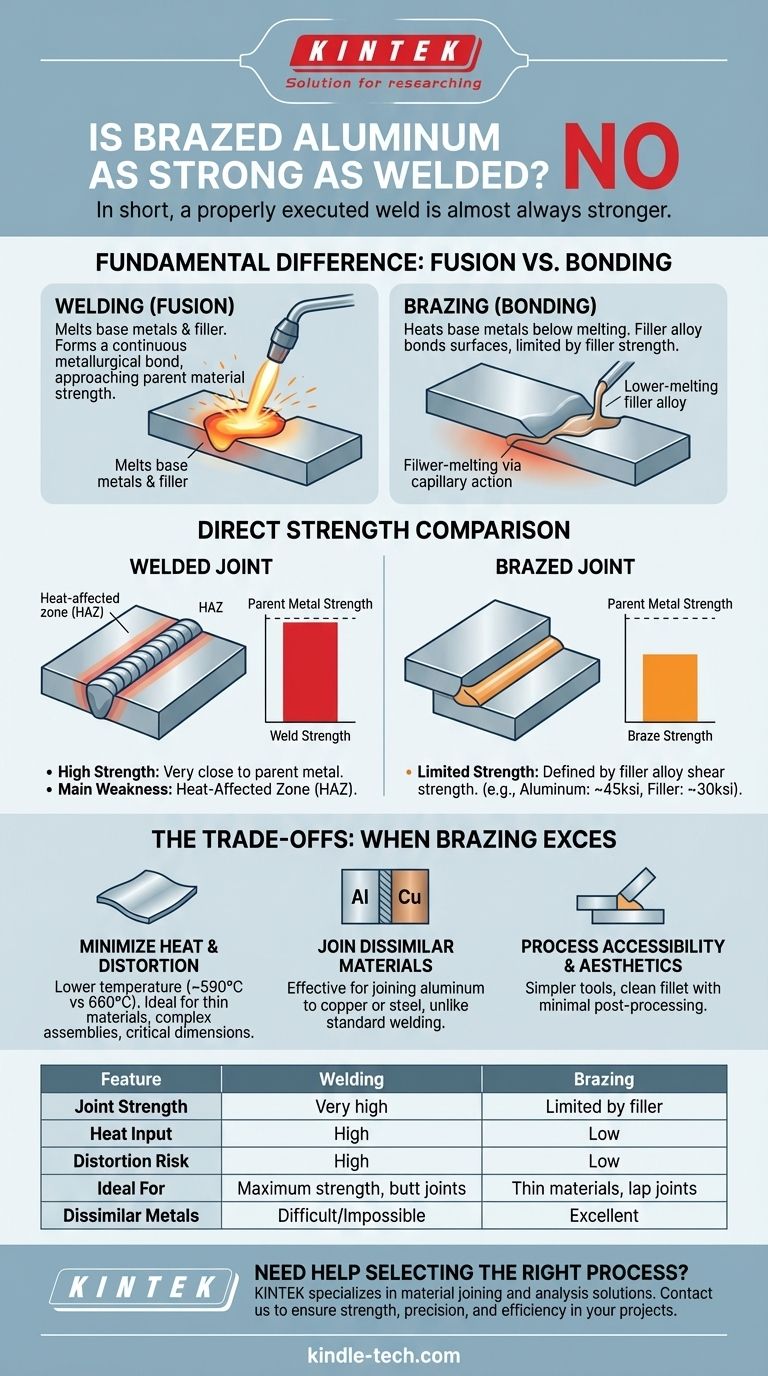

En resumen, no. Una soldadura de aluminio ejecutada correctamente es casi siempre más resistente que una unión de aluminio soldada con autógena. La soldadura por fusión une los metales base, creando un enlace metalúrgico continuo que puede acercarse a la resistencia del material base en sí. La soldadura con autógena, por el contrario, une piezas utilizando un metal de aporte con un punto de fusión más bajo, lo que significa que la resistencia final de la unión está limitada por la resistencia de la aleación de aporte más débil.

La elección entre soldar con autógena o por fusión el aluminio no es una simple cuestión de cuál es "más fuerte". Es una decisión de ingeniería estratégica. La soldadura por fusión proporciona la máxima resistencia de la unión, mientras que la soldadura con autógena ofrece un control superior sobre la distorsión por calor, lo que la convierte en la mejor opción para materiales delgados, ensamblajes complejos y la unión de metales disímiles.

La diferencia fundamental: Fusión frente a Adhesión

Para comprender la diferencia de resistencia, primero debe entender la distinción central entre los dos procesos. Operan bajo principios completamente diferentes.

Cómo funciona la soldadura por fusión

La soldadura por fusión es un proceso de fusión. Utiliza una fuente de alta temperatura, como una antorcha TIG, para fundir los bordes de las piezas base de aluminio y una varilla de aporte compatible. Este baño de fusión se solidifica para formar una única pieza continua de metal. El objetivo es una unión homogénea que es, a todos los efectos, parte del material original.

Cómo funciona la soldadura con autógena

La soldadura con autógena es un proceso de adhesión a nivel microscópico. Calienta los metales base a una temperatura inferior a su punto de fusión mientras funde una aleación de aporte especializada para soldadura con autógena en la unión. Este aporte fundido es atraído entre las superficies ajustadas por acción capilar, creando una conexión fuerte y adherida una vez que se enfría. Los metales base nunca se funden.

Una comparación directa de resistencia

La resistencia de la unión final está dictada por el proceso utilizado y los materiales involucrados.

La resistencia de una unión soldada por fusión

Una soldadura de aluminio de alta calidad puede alcanzar una resistencia muy cercana a la del metal base. El principal punto de debilidad es la Zona Afectada por el Calor (ZAC): el área del metal base que rodea la soldadura que se calentó pero no se fundió. En esta zona, el calor puede alterar el temple del aluminio, reduciendo ligeramente su resistencia en comparación con el metal base no afectado.

La resistencia de una unión soldada con autógena

La resistencia de una unión soldada con autógena está limitada por la resistencia al corte de la aleación de aporte para soldadura con autógena. Para el aluminio, estas aleaciones de aporte son inherentemente más débiles que la mayoría de las aleaciones de aluminio estructurales. Por ejemplo, una aleación de aluminio 6061-T6 común tiene una resistencia a la tracción de alrededor de 45,000 psi, mientras que un aporte de aluminio-silicio para soldadura con autógena puede tener una resistencia más cercana a 30,000 psi.

El papel crítico del diseño de la unión

Esta diferencia dicta cómo deben diseñarse las uniones. La soldadura por fusión es efectiva para uniones a tope, donde dos piezas se colocan borde con borde. La soldadura con autógena es significativamente más fuerte en uniones solapadas o uniones de manguito, que maximizan el área de superficie para que el metal de aporte se adhiera. Esto cambia la fuerza de una tracción a un esfuerzo cortante a través de un área grande, aprovechando las fortalezas de la soldadura con autógena.

Comprender las compensaciones: Cuándo la soldadura con autógena es la opción superior

Si la soldadura por fusión es más fuerte, ¿por qué alguien soldaría aluminio con autógena? Porque la máxima resistencia no es el único, ni siquiera el factor más importante, en muchas aplicaciones.

Minimización del calor y la distorsión

Esta es la ventaja más significativa de la soldadura con autógena. El punto de fusión del aluminio es de aproximadamente 1220 °F (660 °C), mientras que la soldadura con autógena de aluminio se realiza a aproximadamente 1100 °F (590 °C). Esta temperatura más baja reduce drásticamente el riesgo de deformación y alabeo, lo que la convierte en la opción ideal para chapa metálica de calibre delgado, tubos y ensamblajes complejos donde la estabilidad dimensional es crítica.

Unión de materiales disímiles

La soldadura con autógena es excepcionalmente efectiva para unir aluminio a otros metales, como cobre o acero. Los procesos de soldadura por fusión estándar no pueden hacer esto debido a las grandes diferencias en los puntos de fusión y la metalurgia. Esto hace que la soldadura con autógena sea esencial en la fabricación de componentes como intercambiadores de calor y serpentines de aire acondicionado.

Accesibilidad del proceso y estética

Mientras que la soldadura TIG de aluminio requiere un alto grado de habilidad y equipo costoso capaz de CA, la soldadura con autógena con antorcha se puede realizar con herramientas mucho más simples y asequibles. Además, una unión soldada con autógena bien ejecutada produce un filete muy limpio y prolijo que a menudo no requiere posprocesamiento ni rectificado, a diferencia de un cordón de soldadura.

Tomar la decisión correcta para su aplicación

Seleccionar el método correcto requiere que defina la prioridad más crítica de su proyecto.

- Si su enfoque principal es la máxima resistencia estructural y capacidad de carga: Elija la soldadura por fusión, ya que crea una unión más fuerte y homogénea capaz de soportar un mayor esfuerzo.

- Si su enfoque principal es minimizar la distorsión en materiales delgados o formas complejas: Elija la soldadura con autógena por su baja entrada de calor y su control dimensional superior.

- Si su enfoque principal es unir aluminio a un metal diferente (como cobre): La soldadura con autógena es su única opción viable y efectiva.

- Si su enfoque principal es una unión limpia y estética con un acabado mínimo: La soldadura con autógena a menudo produce un resultado más prolijo que está listo para usar sin más trabajo.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar el proceso que ofrece no solo una conexión, sino el rendimiento adecuado para su objetivo de ingeniería específico.

Tabla de resumen:

| Característica | Soldadura por fusión | Soldadura con autógena |

|---|---|---|

| Resistencia de la unión | Muy alta (se acerca al metal base) | Limitada por la resistencia de la aleación de aporte |

| Entrada de calor | Alta (funde el metal base) | Baja (el metal base no se funde) |

| Riesgo de distorsión | Alto | Bajo |

| Ideal para | Máxima resistencia, uniones a tope | Materiales delgados, formas complejas, uniones solapadas |

| Metales disímiles | Difícil o imposible | Excelente (p. ej., aluminio con cobre) |

¿Necesita ayuda para seleccionar el proceso de unión de aluminio adecuado para su aplicación? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados, incluidas soluciones para la unión y el análisis de materiales. Nuestros expertos pueden ayudarle a elegir el mejor método para garantizar la resistencia, la precisión y la eficiencia en sus proyectos. Contáctenos hoy para analizar sus necesidades específicas y descubrir cómo KINTEK puede respaldar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Cuál es la función principal de un horno de prensado en caliente al vacío? Lograr una densidad del 99,5 % en composites de Al2O3/Cu-Cr

- ¿Cómo garantiza un horno de prensa en caliente al vacío la calidad de las capas de difusión AlTi? Logrando enlaces intermetálicos puros de Al3Ti

- ¿Cómo contribuye un horno de prensa en caliente al vacío a las aleaciones de Cr-50% en peso de Si de alta densidad? Lograr una densificación superior

- ¿Qué condiciones críticas de proceso proporciona un horno de prensado en caliente al vacío (VHP)? Lograr una densidad de aleación de titanio del 99 % o superior

- ¿Qué es el prensado en caliente al vacío? Logre la máxima densidad y pureza en materiales avanzados