En resumen, sí. Por definición formal, la soldadura fuerte (brazing) es un proceso de unión de metales que se lleva a cabo por encima de los 450 °C (lo que equivale a 842 °F). Un metal de aporte con un punto de fusión inferior a los metales base adyacentes se calienta por encima de su punto de fusión y se distribuye entre las superficies ajustadas por acción capilar. Esta temperatura específica es la línea reconocida mundialmente que separa la soldadura fuerte del proceso de soldadura blanda (soldering) de menor temperatura.

La conclusión fundamental no es el número exacto, sino lo que representa. El umbral de 450 °C (842 °F) distingue las aleaciones de soldadura fuerte de alta resistencia de las soldaduras blandas de menor resistencia, definiendo fundamentalmente las propiedades mecánicas y las posibles aplicaciones de la unión.

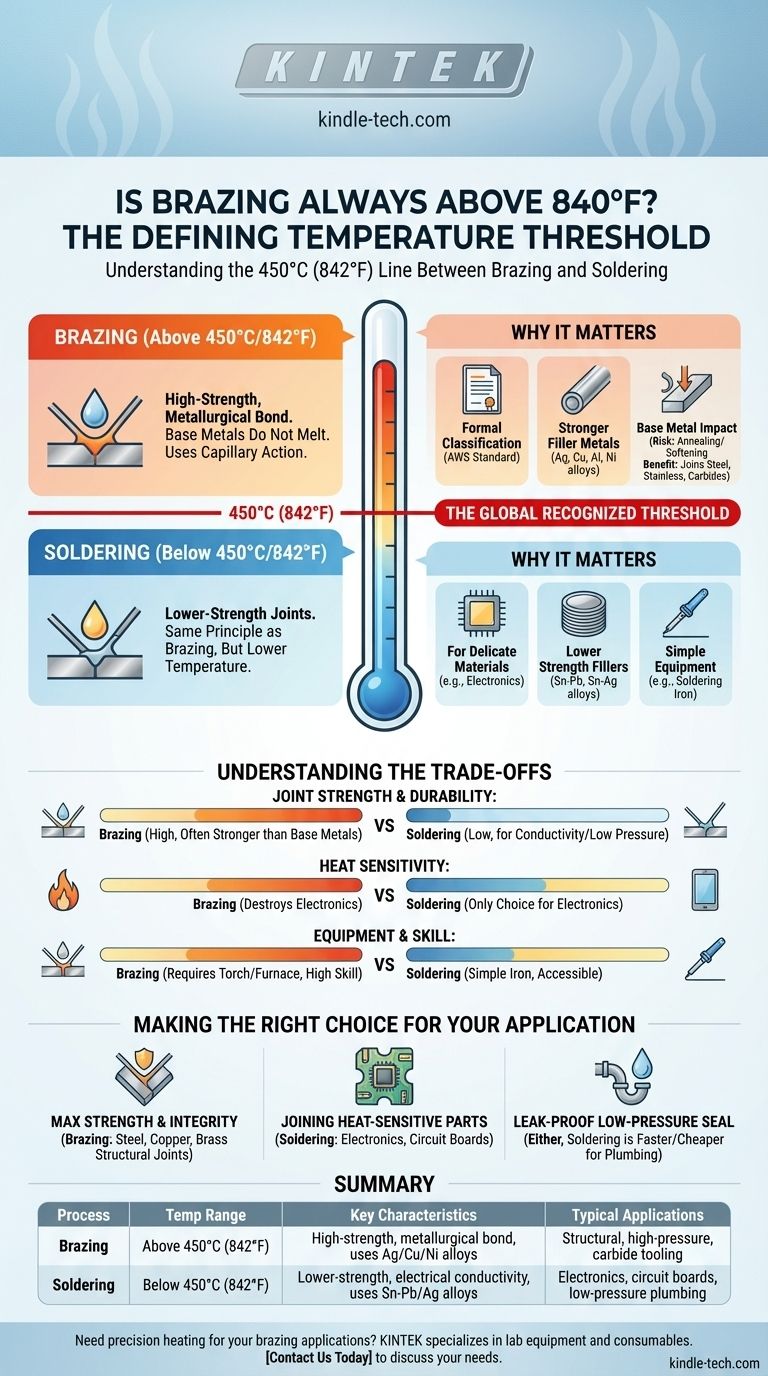

La línea definitoria: Soldadura fuerte (Brazing) frente a Soldadura blanda (Soldering)

Para comprender la importancia del umbral de temperatura, primero debe entender los mecanismos centrales de la soldadura fuerte y su pariente más cercano, la soldadura blanda.

¿Qué es la soldadura fuerte (Brazing)?

La soldadura fuerte crea un enlace metalúrgico calentando dos o más metales base e introduciendo un metal de aporte en la unión.

El metal de aporte tiene un punto de fusión inferior al de los metales base. Fundamentalmente, los propios metales base no se funden.

Este proceso se lleva a cabo a temperaturas superiores a 450 °C (842 °F).

¿Qué es la soldadura blanda (Soldering)?

La soldadura blanda sigue el mismo principio exacto que la soldadura fuerte: se funde un metal de aporte para unir metales base que permanecen sólidos.

La diferencia clave es la temperatura. La soldadura blanda se realiza a temperaturas inferiores a 450 °C (842 °F).

El papel crítico de la acción capilar

Ambos procesos dependen totalmente de la acción capilar. Esta es la fuerza física que atrae el metal de aporte líquido hacia el espacio estrecho entre las piezas de metal base, asegurando una unión completa y fuerte sin presión externa.

¿Por qué es importante el umbral de 450 °C (842 °F)?

Esta temperatura específica no es arbitraria; es una clasificación formal que tiene implicaciones prácticas significativas para los materiales utilizados y las características resultantes de la unión.

Una clasificación formal

Organizaciones como la Sociedad Estadounidense de Soldadura (AWS) establecieron este umbral para crear un estándar claro e inequívoco. Esto asegura que ingenieros, técnicos y diseñadores estén hablando el mismo idioma al especificar un proceso de unión.

Impacto en los metales de aporte

La temperatura dicta directamente el tipo de metal de aporte que se puede utilizar.

Los metales de aporte para soldadura fuerte (a menudo aleaciones de plata, cobre, aluminio o níquel) requieren temperaturas más altas para fundirse, pero ofrecen una resistencia, ductilidad y resistencia a la temperatura muy superiores.

Los metales de aporte para soldadura blanda (típicamente aleaciones de estaño-plomo, estaño-plata u otras aleaciones de estaño) se funden a bajas temperaturas, lo que facilita su manipulación, pero da como resultado una resistencia mecánica mucho menor.

Efecto en los materiales base

El calor más alto requerido para la soldadura fuerte puede afectar a los metales base. Esto puede ser un riesgo o un beneficio.

Por ejemplo, el calor puede provocar recocido (ablandamiento) o alterar un tratamiento térmico previo. Esto debe tenerse en cuenta en el diseño. Por el contrario, permite la unión de materiales como acero, acero inoxidable y carburos que no se pueden soldar blanda (soldering) eficazmente.

Comprensión de las compensaciones

Elegir entre soldadura fuerte y soldadura blanda es una decisión basada en claras compensaciones de ingeniería, no solo en la temperatura.

Resistencia y durabilidad de la unión

La soldadura fuerte es la clara ganadora para cualquier aplicación que requiera alta resistencia. Una unión soldada fuerte diseñada correctamente a menudo puede ser más fuerte que los metales base que une, lo que la hace adecuada para entornos estructurales, de alta presión y de alta vibración.

Las uniones soldadas blandas son mucho más débiles y se utilizan principalmente para crear conductividad eléctrica o un sello de baja presión.

Sensibilidad al calor

La baja temperatura de la soldadura blanda es su mayor ventaja al trabajar con materiales delicados o sensibles al calor. Es la única opción para unir componentes electrónicos a una placa de circuito impreso.

La soldadura fuerte destruiría instantáneamente dichos componentes.

Equipo y habilidad

La soldadura blanda es muy accesible, a menudo requiere poco más que un simple soldador.

La soldadura fuerte requiere una fuente de calor más potente, como un soplete de oxicetileno o un horno, y exige un mayor nivel de habilidad para controlar el calor y asegurar el flujo adecuado del metal de aporte.

Tomar la decisión correcta para su aplicación

En última instancia, la temperatura es solo una guía que apunta al proceso correcto para su objetivo.

- Si su enfoque principal es la máxima resistencia e integridad estructural: La soldadura fuerte es la opción superior para crear uniones robustas que soporten carga en materiales como acero, cobre y latón.

- Si su enfoque principal es unir componentes sensibles al calor: La soldadura blanda es la única opción viable debido a su aplicación a baja temperatura.

- Si su enfoque principal es crear un sello hermético en tuberías de baja presión: Cualquiera de los dos procesos puede funcionar, pero la soldadura blanda suele ser más rápida y rentable para tuberías de cobre estándar.

Comprender estas diferencias fundamentales le permite ir más allá de una simple regla de temperatura y seleccionar el método de unión ideal para su objetivo de ingeniería específico.

Tabla de resumen:

| Proceso | Rango de temperatura | Características clave | Aplicaciones típicas |

|---|---|---|---|

| Soldadura fuerte (Brazing) | Superior a 450 °C (842 °F) | Uniones de alta resistencia, enlace metalúrgico, utiliza aleaciones de plata/cobre/níquel | Componentes estructurales, sistemas de alta presión, herramientas de carburo |

| Soldadura blanda (Soldering) | Inferior a 450 °C (842 °F) | Uniones de menor resistencia, conductividad eléctrica, utiliza aleaciones de estaño-plomo/plata | Electrónica, placas de circuito, tuberías de baja presión |

¿Necesita calentamiento de precisión para sus aplicaciones de soldadura fuerte? KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo hornos y soluciones de calentamiento fiables adaptados a las necesidades de unión de metales de su laboratorio. Ya sea que trabaje con aleaciones de alta resistencia o materiales sensibles al calor, nuestra experiencia garantiza un rendimiento y una durabilidad óptimos. ¡Contáctenos hoy para analizar cómo podemos apoyar sus procesos de soldadura fuerte y soldadura blanda!

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafización de vacío de grafito vertical grande

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Cuáles son las ventajas de un horno tubular? Lograr una uniformidad y un control de temperatura superiores

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales