Sí, la Deposición Química de Vapor (CVD) es un proceso químico fundamental utilizado para producir algunos de los materiales más avanzados en la tecnología moderna. Funciona introduciendo gases reactivos (precursores) en una cámara, donde sufren una reacción química y depositan una película delgada sólida de alta pureza sobre una superficie (sustrato). Este método es indispensable para la fabricación de todo, desde chips de computadora hasta recubrimientos duraderos para herramientas industriales.

La CVD no es simplemente una técnica de recubrimiento; es un método de ingeniería a escala atómica. Al controlar con precisión las reacciones químicas en fase gaseosa, podemos construir películas delgadas ultrapuras y altamente uniformes con propiedades que a menudo son imposibles de lograr por medios convencionales.

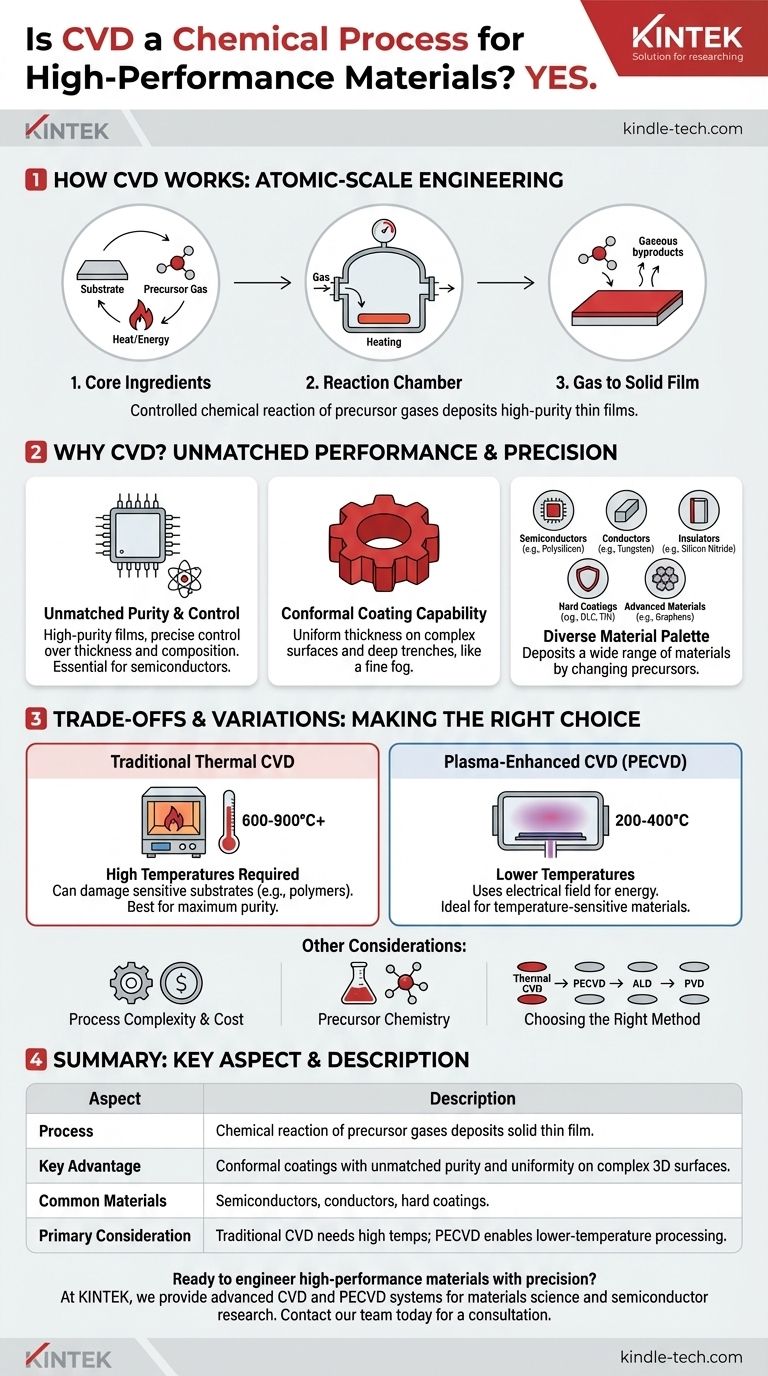

Cómo funciona la CVD a nivel fundamental

Para entender por qué la CVD es tan potente, primero debe comprender su mecanismo central. El proceso es una secuencia de eventos cuidadosamente orquestada que ocurre dentro de un entorno controlado.

Los ingredientes principales

El proceso se basa en tres componentes clave: un sustrato, que es el material a recubrir; precursores, que son gases volátiles que contienen los átomos que se desean depositar; y energía, típicamente en forma de calor, para impulsar la reacción química.

El entorno de la cámara de reacción

La CVD se realiza en una cámara de vacío sellada. Este entorno controlado es crítico por dos razones: previene reacciones no deseadas con el aire (como la oxidación) y permite un control preciso sobre la presión y la concentración de los gases precursores.

De gas a película sólida

Una vez que el sustrato se calienta a la temperatura objetivo, se introducen los gases precursores. Estos gases se difunden hacia el sustrato caliente, donde se descomponen y reaccionan. Esta reacción química da como resultado que el material sólido deseado se "condense" o se deposite sobre el sustrato, formando una película delgada capa por capa de átomos.

La creación de subproductos

Como implica el nombre "Deposición Química de Vapor", se produce una verdadera reacción química. Esto significa que, además de la película sólida, también se crean subproductos gaseosos. Estos productos de desecho se eliminan continuamente de la cámara mediante el sistema de vacío.

Por qué la CVD es esencial para materiales de alto rendimiento

La naturaleza única del proceso CVD es directamente responsable de las cualidades superiores de las películas que produce. Se elige cuando el rendimiento, la pureza y la precisión no son negociables.

Pureza y control inigualables

Debido a que los precursores son gases altamente purificados, las películas resultantes pueden alcanzar niveles de pureza excepcionales. Esto es absolutamente crítico en la industria de los semiconductores, donde incluso unos pocos átomos extraños pueden arruinar un microchip. El proceso permite un control preciso sobre el espesor y la composición de la película.

Capacidad de recubrimiento conforme

Una de las ventajas más significativas de la CVD es su capacidad para crear recubrimientos conformes. Esto significa que la película se deposita con un espesor perfectamente uniforme sobre superficies complejas, tridimensionales y zanjas profundas. Piense en ello no como pintar con aerosol una superficie desde un ángulo, sino como una niebla que se asienta uniformemente sobre cada característica de un paisaje intrincado.

Una diversa paleta de materiales

La CVD no se limita a un solo material. Al cambiar los gases precursores, se puede depositar una gama increíblemente amplia de materiales, que incluyen:

- Semiconductores: Polisilicio y dióxido de silicio para microchips.

- Conductores: Tungsteno y cobre para el cableado dentro de los chips.

- Aislantes: Nitruro de silicio y oxinitruro de silicio para aislar eléctricamente los componentes.

- Recubrimientos duros: Carbono tipo diamante (DLC) y nitruro de titanio (TiN) para herramientas resistentes al desgaste.

- Materiales avanzados: Grafeno y otros materiales 2D para la próxima generación de electrónica.

Comprensión de las compensaciones y variaciones

Aunque potente, la CVD no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Requisitos de alta temperatura

La CVD térmica tradicional a menudo requiere temperaturas muy altas (600-900°C o más) para proporcionar la energía necesaria para las reacciones químicas. Estas temperaturas pueden dañar o fundir muchos sustratos, como plásticos o obleas de silicio completamente procesadas.

La solución: CVD mejorada por plasma (PECVD)

Para superar las limitaciones de temperatura, se desarrolló la CVD mejorada por plasma (PECVD). En esta variación, se utiliza un campo eléctrico para crear un plasma (un gas ionizado). El plasma energético proporciona la energía para descomponer los gases precursores a temperaturas mucho más bajas (típicamente 200-400°C), lo que la hace compatible con materiales más sensibles.

Complejidad y coste del proceso

Los reactores CVD son equipos complejos y costosos. Requieren un control sofisticado sobre sistemas de alto vacío, flujos de gas, temperatura y fuentes de alimentación. El proceso también puede ser más lento que otros métodos de deposición como la Deposición Física de Vapor (PVD).

El desafío de la química de los precursores

El éxito de un proceso CVD depende de los productos químicos precursores. Un precursor ideal debe ser lo suficientemente volátil como para ser transportado como gas, lo suficientemente estable como para no descomponerse durante la entrega y lo suficientemente reactivo como para depositar una película pura a la temperatura deseada sin dejar contaminantes. El desarrollo y la obtención de estos productos químicos pueden ser un desafío importante.

Tomar la decisión correcta para su objetivo

La selección del método de deposición correcto depende completamente del material, el sustrato y el resultado deseado.

- Si su enfoque principal es la máxima pureza y cristalinidad de la película: La CVD térmica tradicional de alta temperatura suele ser el estándar de oro, siempre que su sustrato pueda tolerar el calor.

- Si trabaja con sustratos sensibles a la temperatura como polímeros o productos electrónicos procesados: La CVD mejorada por plasma (PECVD) es la elección necesaria para permitir la deposición sin causar daños térmicos.

- Si necesita un control absoluto, átomo por átomo, para recubrir nanoestructuras 3D extremadamente complejas: La Deposición de Capas Atómicas (ALD), un subtipo altamente controlado de CVD, es la técnica superior.

- Si el coste y la velocidad de deposición son más críticos que la perfección final de la película para un recubrimiento simple: La Deposición Física de Vapor (PVD) puede ser una alternativa más adecuada para investigar.

Al comprender estos principios básicos, puede seleccionar la técnica precisa necesaria para diseñar materiales desde el átomo para su aplicación específica.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Reacción química de gases precursores que deposita una película delgada sólida sobre un sustrato. |

| Ventaja clave | Recubrimientos conformes con pureza y uniformidad inigualables en superficies 3D complejas. |

| Materiales comunes | Semiconductores (ej., polisilicio), conductores (ej., tungsteno), recubrimientos duros (ej., TiN, DLC). |

| Consideración principal | La CVD tradicional requiere altas temperaturas; la PECVD permite el procesamiento a baja temperatura. |

¿Listo para diseñar materiales de alto rendimiento con precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos sistemas CVD y PECVD, para satisfacer las exigentes necesidades de la ciencia de materiales y la investigación de semiconductores. Nuestras soluciones le permiten crear películas delgadas ultrapuras y uniformes para aplicaciones que van desde microchips hasta recubrimientos resistentes al desgaste.

Permítanos discutir cómo nuestra experiencia puede acelerar su I+D. Contacte a nuestro equipo hoy para una consulta adaptada a los desafíos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante