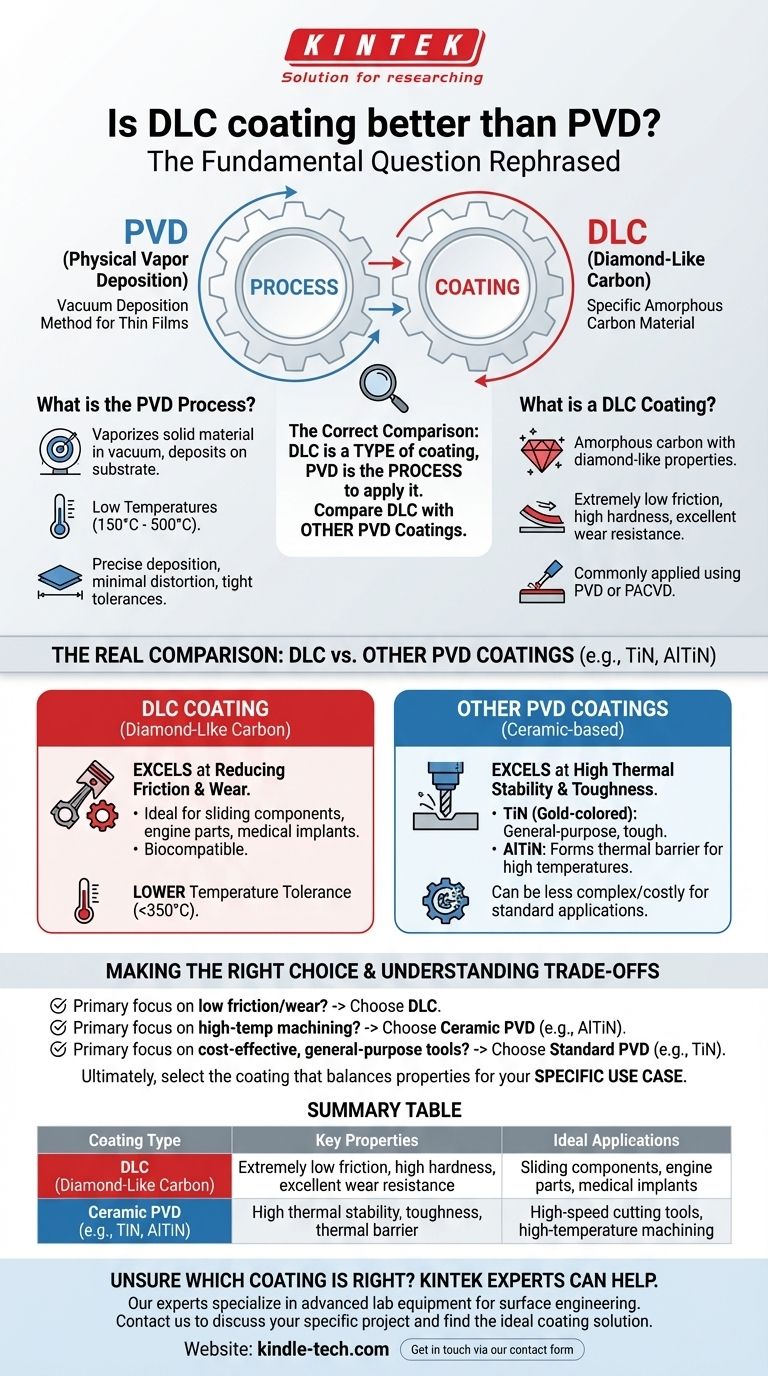

La pregunta fundamental no es si el DLC es mejor que el PVD, porque esta comparación se basa en un malentendido común. El Carbono Tipo Diamante (DLC) es un tipo específico de material de recubrimiento, mientras que la Deposición Física de Vapor (PVD) es el proceso utilizado para aplicarlo. Por lo tanto, los recubrimientos DLC son un subconjunto de los recubrimientos PVD.

La pregunta correcta no es "DLC vs. PVD", sino más bien, "¿Es un recubrimiento DLC la elección correcta en comparación con otros tipos de recubrimientos PVD para mi aplicación específica?" Comprender esta distinción es clave para tomar una decisión informada.

¿Qué es el proceso PVD?

La Deposición Física de Vapor (PVD) es una familia de métodos de deposición al vacío utilizados para producir películas delgadas y recubrimientos. Es un proceso, no un solo tipo de recubrimiento.

El mecanismo central

El proceso PVD implica la vaporización de un material sólido en un entorno de vacío y su deposición sobre un sustrato objetivo. Esto se realiza a temperaturas relativamente bajas, típicamente entre 150°C y 500°C.

Ventajas clave del proceso

Debido a que el proceso es controlado por computadora y ocurre en vacío, el PVD ofrece beneficios significativos. Permite la deposición precisa de películas muy delgadas, a menudo de solo unas pocas micras de espesor.

Las temperaturas de proceso más bajas significan que hay poca o ninguna distorsión de la pieza subyacente, lo que lo hace ideal para componentes con tolerancias ajustadas, como herramientas de corte y piezas de máquinas de precisión.

¿Qué es un recubrimiento DLC?

Un recubrimiento de Carbono Tipo Diamante (DLC) es un material específico conocido por sus propiedades únicas. Es un material de carbono amorfo que exhibe algunas de las propiedades deseables del diamante natural.

Las propiedades definitorias

Los recubrimientos DLC son valorados por su extremadamente bajo coeficiente de fricción, alta dureza y excelente resistencia al desgaste. Esta combinación los hace increíblemente resbaladizos y duraderos.

Cómo se aplica el DLC

Aunque existen otros métodos, el DLC se aplica más comúnmente utilizando un proceso PVD o un proceso de deposición química de vapor asistida por plasma (PACVD) estrechamente relacionado. Para los propósitos de esta comparación, es fundamental ver el DLC como uno de los muchos materiales de alto rendimiento que pueden aplicarse mediante PVD.

La verdadera comparación: DLC vs. Otros recubrimientos PVD

Ahora que hemos establecido que el DLC es un tipo de recubrimiento PVD, la comparación significativa es entre el DLC y otros materiales PVD comunes como el Nitruro de Titanio (TiN) o el Nitruro de Aluminio y Titanio (AlTiN).

Cuando el DLC sobresale

El DLC es la opción superior cuando el objetivo principal es reducir la fricción. Su superficie resbaladiza es ideal para componentes deslizantes, piezas de motor (como anillos de pistón y bulones) e implantes médicos donde la baja fricción y la biocompatibilidad son esenciales.

Cuando otros recubrimientos PVD son mejores

Los recubrimientos PVD de base cerámica como TiN, CrN o AlTiN a menudo tienen una mayor estabilidad térmica que el DLC. Esto los convierte en una mejor opción para herramientas de corte de alta velocidad donde se generan temperaturas extremas en el filo de corte.

Por ejemplo, el TiN de color dorado es un recubrimiento resistente y de uso general. El AlTiN forma una capa de óxido de aluminio a altas temperaturas, creando una barrera térmica que protege la herramienta subyacente.

Entendiendo las compensaciones

Elegir un recubrimiento nunca se trata de encontrar una opción "mejor", sino de equilibrar las propiedades para un caso de uso específico.

Los límites del DLC

Aunque extremadamente duros y resbaladizos, la mayoría de los recubrimientos DLC tienen una tolerancia a la temperatura más baja en comparación con los recubrimientos PVD cerámicos. Pueden comenzar a degradarse a temperaturas superiores a 350°C, lo que los hace inadecuados para ciertas aplicaciones de alta temperatura.

La importancia del sustrato

Ningún recubrimiento puede arreglar un sustrato deficiente. El rendimiento de cualquier recubrimiento PVD, incluido el DLC, depende en gran medida de la dureza, el acabado y la preparación del material subyacente. Un material base blando no soportará un recubrimiento duro, lo que provocará una falla prematura.

Costo y complejidad

Los recubrimientos DLC a veces pueden ser más complejos y costosos de aplicar que los recubrimientos TiN estándar. Este costo debe justificarse por las ganancias significativas de rendimiento en la reducción de la fricción y la resistencia al desgaste.

Tomar la decisión correcta para su objetivo

Para seleccionar el recubrimiento correcto, primero debe definir su objetivo principal de rendimiento.

- Si su enfoque principal es reducir la fricción y el desgaste en componentes deslizantes: El DLC es casi con certeza el recubrimiento PVD superior para su objetivo.

- Si su enfoque principal es el rendimiento de mecanizado a alta temperatura: Un recubrimiento PVD cerámico como el AlTiN probablemente superará al DLC.

- Si su enfoque principal es un recubrimiento duro rentable y de uso general para herramientas: Un recubrimiento PVD estándar como el TiN es un excelente y probado punto de partida.

En última instancia, seleccionar el tratamiento de superficie adecuado se trata de elegir la mejor herramienta para el trabajo, no solo la que tiene el nombre más impresionante.

Tabla resumen:

| Tipo de recubrimiento | Propiedades clave | Aplicaciones ideales |

|---|---|---|

| DLC (Carbono Tipo Diamante) | Fricción extremadamente baja, alta dureza, excelente resistencia al desgaste | Componentes deslizantes, piezas de motor, implantes médicos |

| PVD cerámico (ej., TiN, AlTiN) | Alta estabilidad térmica, tenacidad, propiedades de barrera térmica | Herramientas de corte de alta velocidad, mecanizado a alta temperatura |

¿No está seguro de qué recubrimiento es el adecuado para sus componentes?

Elegir entre DLC y otros recubrimientos PVD es fundamental para el rendimiento y la longevidad. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería y análisis de superficies. Nuestros expertos pueden ayudarle a seleccionar y aplicar la solución de recubrimiento ideal para sus necesidades específicas de laboratorio o fabricación, asegurando una resistencia óptima al desgaste, una fricción reducida y una vida útil mejorada de los componentes.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo nuestras soluciones pueden mejorar sus resultados. Póngase en contacto a través de nuestro formulario de contacto.

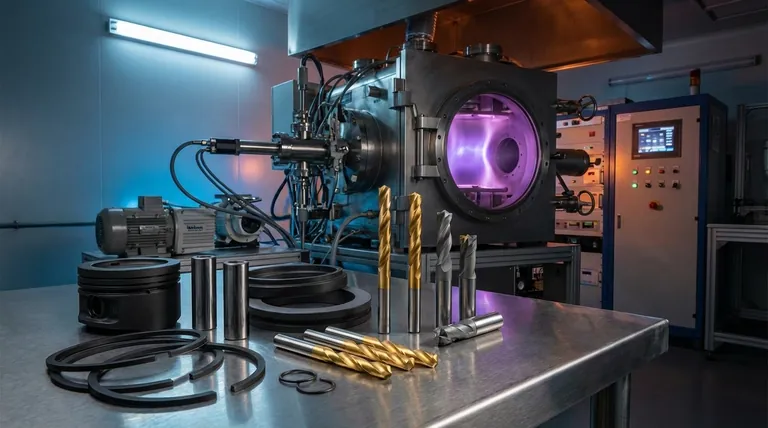

Guía Visual

Productos relacionados

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuánto dura el recubrimiento de diamante? Maximice la vida útil con el recubrimiento adecuado para su aplicación

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Qué tan grueso es el recubrimiento de diamante CVD? Equilibrio entre durabilidad y tensión para un rendimiento óptimo

- ¿Qué es la película de recubrimiento de diamante? Una capa delgada de diamante para un rendimiento extremo

- ¿Es permanente el recubrimiento de diamante? La verdad sobre su durabilidad a largo plazo