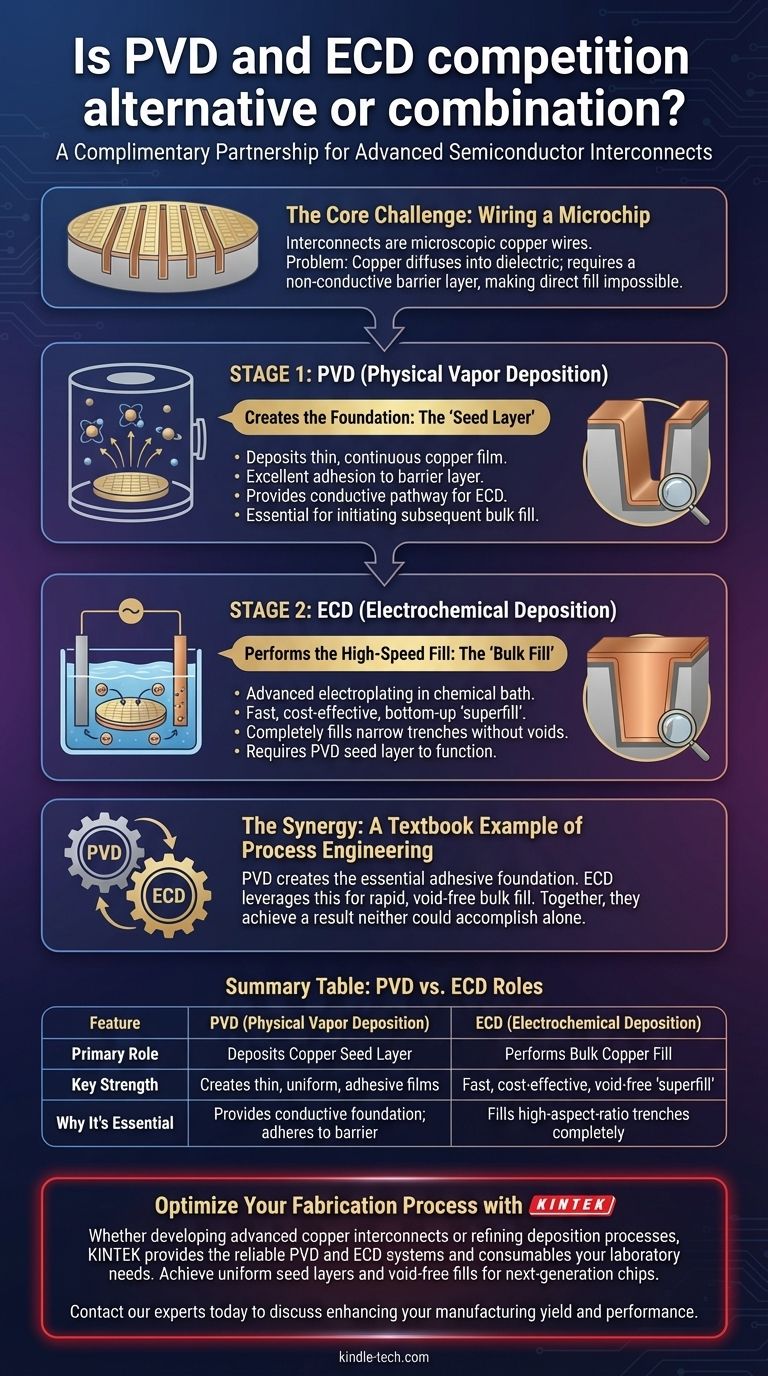

En la fabricación avanzada de semiconductores, la Deposición Física de Vapor (PVD) y la Deposición Electrolítica (ECD) no son competidoras. Son dos etapas complementarias de un único proceso altamente optimizado. Para crear interconexiones de cobre, primero se utiliza PVD para crear una "capa semilla" delgada y crítica, que luego permite que el paso posterior de ECD realice el "relleno masivo" rápido y de gran volumen.

El malentendido central es ver PVD y ECD como alternativas. En realidad, la fabricación moderna de chips depende de su asociación secuencial. Esta combinación aprovecha las fortalezas únicas de cada tecnología para resolver un problema que ninguna podría manejar de manera efectiva por sí sola.

El Desafío Central: Cablear un Microchip

Para comprender por qué es necesaria esta asociación, primero debemos entender el problema fundamental: conectar los miles de millones de transistores en un procesador moderno.

¿Qué son las Interconexiones?

Las interconexiones son los "cables" microscópicos de cobre que transmiten señales y energía entre transistores y otros componentes de un chip.

A medida que los transistores se han reducido, estos cables se han vuelto increíblemente estrechos y profundos, creando importantes desafíos de fabricación.

El Problema con el Cobre

El cobre es un excelente conductor, pero tiene dos defectos principales en este contexto. Se difunde en el material aislante circundante (el dieléctrico), lo que puede destruir el chip, y no se adhiere bien a los materiales dieléctricos comunes utilizados.

Para resolver esto, primero se deposita una capa de barrera no conductora (generalmente hecha de Tantalio o Nitruro de Tantalio) para revestir las trincheras donde se formarán los cables. Esto aísla el cobre, pero crea un nuevo problema: ¿cómo llenar estas trincheras no conductoras con cobre?

El Rol de PVD: Creando la Base

El primer paso para llenar la trinchera revestida con barrera es la Deposición Física de Vapor.

¿Qué es PVD?

PVD es un proceso donde un material se vaporiza en el vacío y se deposita átomo por átomo sobre una superficie objetivo, como una oblea de silicio. En este caso, se utiliza un proceso llamado pulverización catódica (sputtering) para bombardear un objetivo de cobre, expulsando átomos de cobre que recubren la oblea.

La "Capa Semilla" es Esencial

La principal fortaleza de PVD es su capacidad para crear una capa de cobre extremadamente delgada, continua y altamente uniforme que se adhiere bien a la capa de barrera subyacente. Esto se denomina capa semilla.

Esta capa semilla proporciona la vía conductora esencial requerida para el siguiente paso del proceso.

Por Qué PVD No Puede Hacer Todo el Trabajo

Aunque es excelente para películas delgadas, PVD es un proceso relativamente lento y costoso para depositar capas gruesas. Más importante aún, como deposita material por línea de visión, puede crear un "sobresaliente" en la abertura superior de una trinchera estrecha, lo que puede pellizcarse y crear un vacío o una costura durante el relleno.

El Rol de ECD: El Relleno de Alta Velocidad

Una vez que la capa semilla de PVD está en su lugar, la oblea pasa a un proceso de Deposición Electrolítica.

¿Qué es ECD?

ECD es esencialmente galvanoplastia avanzada. La oblea se sumerge en un baño químico rico en iones de cobre y se aplica una corriente eléctrica.

Por Qué ECD Necesita una Capa Semilla

ECD solo puede depositar metal sobre una superficie ya conductora. No puede depositar directamente sobre la capa de barrera no conductora.

La capa semilla de PVD proporciona el "andamio" conductor necesario que permite que el proceso ECD comience a platear cobre en toda la oblea.

La Ventaja del "Superrelleno"

ECD es rápido, rentable y tiene una característica única de llenado "de abajo hacia arriba". A través de aditivos químicos cuidadosamente diseñados en el baño, la deposición ocurre más rápido en el fondo de la trinchera que en la parte superior.

Este comportamiento de superrelleno asegura que las trincheras estrechas se llenen por completo desde abajo hacia arriba, evitando la formación de los vacíos y costuras que pueden afectar un relleno solo con PVD.

Comprender las Compensaciones

La decisión de utilizar tanto PVD como ECD es una decisión de ingeniería clásica basada en optimizar el rendimiento, el costo y la confiabilidad.

Los Límites de PVD

PVD proporciona una adhesión superior y uniformidad de película delgada, pero es demasiado lento para la deposición masiva y corre el riesgo de crear vacíos en las características de alta relación de aspecto de los chips modernos.

Los Límites de ECD

ECD proporciona un relleno masivo rápido, económico y libre de vacíos, pero es completamente inoperante sin una capa semilla conductora preexistente para iniciar el proceso de plateado.

La Sinergia de la Combinación

El flujo de trabajo PVD/ECD es una sinergia perfecta. PVD hace lo que mejor sabe hacer: crear la capa semilla delgada, conformada y adhesiva. Luego, ECD se encarga de hacer lo que mejor sabe hacer: realizar un relleno masivo rápido, de abajo hacia arriba. Juntos, logran un resultado de alta calidad que es a la vez técnicamente sólido y económicamente viable.

Tomar la Decisión Correcta para su Objetivo

La aplicación de PVD y ECD no es una elección entre dos opciones, sino la comprensión de un flujo de proceso requerido.

- Si su objetivo es crear una base uniforme y adhesiva sobre un material de barrera: Debe utilizar PVD para depositar la capa semilla de cobre esencial.

- Si su objetivo es llenar rápida y uniformemente las trincheras con cobre masivo sin vacíos: Debe utilizar ECD, que depende de la capa semilla de PVD para funcionar.

- Si su objetivo es construir interconexiones de cobre modernas: Las utilizará secuencialmente: primero PVD para la semilla, seguido de ECD para el relleno masivo, y finalmente un paso de planarización para eliminar el exceso de cobre.

En última instancia, la asociación PVD/ECD es un ejemplo de libro de texto de ingeniería de procesos, donde se combinan dos técnicas especializadas para lograr un resultado que ninguna podría haber logrado sola.

Tabla de Resumen:

| Proceso | Rol Principal | Fortaleza Clave | Por Qué Es Esencial |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Deposita la capa semilla de cobre | Crea películas delgadas, uniformes y adhesivas | Proporciona la base conductora para ECD; se adhiere a las capas de barrera |

| ECD (Deposición Electrolítica) | Realiza el relleno masivo de cobre | "Superrelleno" rápido, rentable y sin vacíos | Llena completamente las trincheras de alta relación de aspecto de abajo hacia arriba |

Optimice su proceso de fabricación de semiconductores con el equipo de laboratorio de precisión de KINTEK.

Ya sea que esté desarrollando interconexiones de cobre avanzadas o refinando procesos de deposición, KINTEK proporciona los sistemas y consumibles confiables de PVD y ECD que su laboratorio necesita. Nuestra experiencia en equipos de laboratorio garantiza que logre las capas semilla uniformes y los rellenos sin vacíos requeridos para los chips de próxima generación.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su rendimiento y rendimiento de fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura