Sí, el sputtering es una técnica de deposición altamente controlada. Es un método de Deposición Física de Vapor (PVD) donde un material sólido, conocido como el "blanco" (target), es bombardeado con iones de alta energía. Este bombardeo expulsa físicamente o "pulveriza" átomos del blanco, los cuales luego viajan a través de una cámara de vacío y se condensan sobre un componente, formando un recubrimiento extremadamente delgado y uniforme.

En esencia, el sputtering no es una reacción química sino un proceso de transferencia de momento físico. Utiliza iones energéticos como proyectiles microscópicos para desprender átomos de un material fuente, que luego se depositan como una película delgada sobre un sustrato.

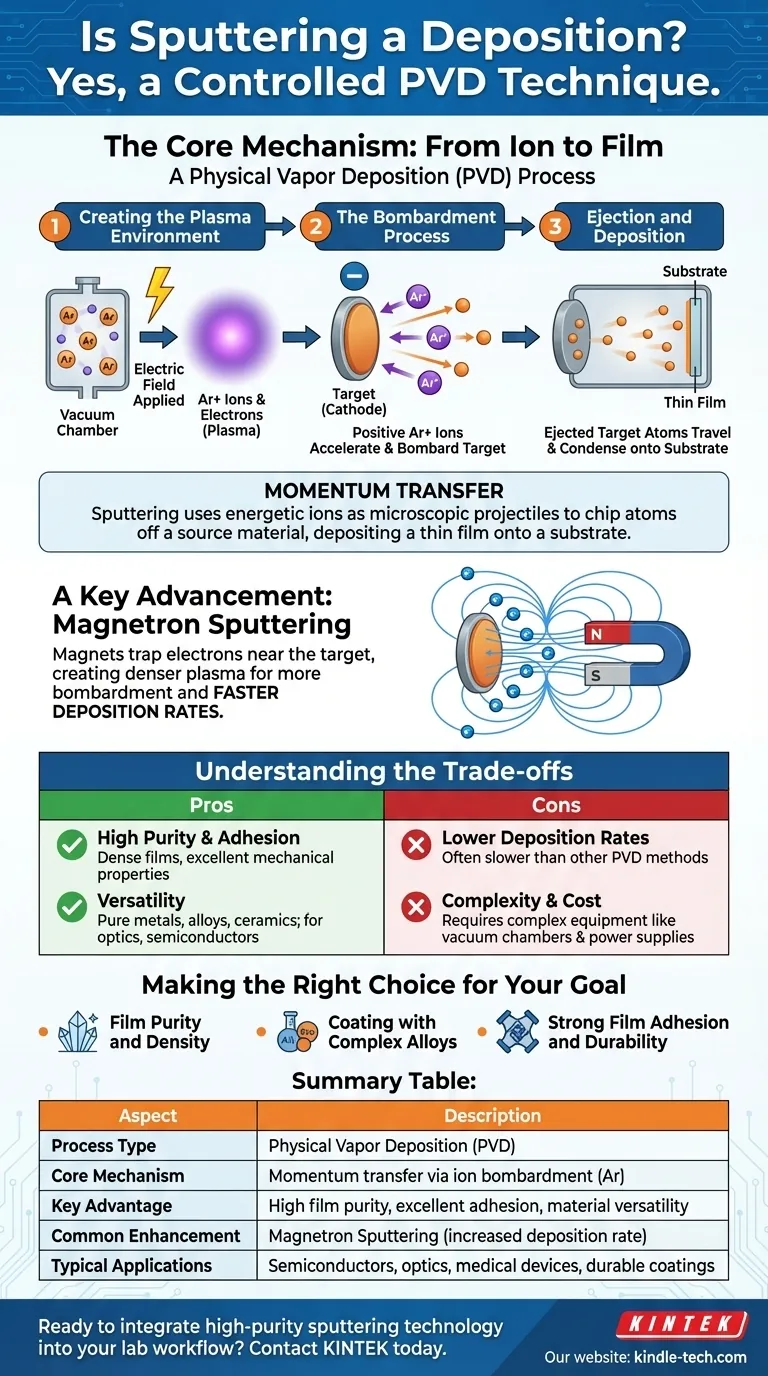

El Mecanismo Central: Del Ion a la Película

Para entender el sputtering, es mejor desglosarlo en una secuencia de eventos que ocurren dentro de una cámara de vacío. Este proceso asegura la pureza y calidad de la capa depositada final.

Creación del Entorno de Plasma

El proceso comienza creando un vacío casi perfecto e introduciendo luego una pequeña cantidad controlada de un gas inerte, casi siempre argón. Se aplica un campo eléctrico que energiza el gas y arranca electrones de los átomos de argón, creando un gas ionizado y brillante conocido como plasma.

El Proceso de Bombardeo

El material fuente a depositar, el blanco (target), recibe una carga eléctrica negativa (convirtiéndolo en un cátodo). Los iones de argón cargados positivamente del plasma son entonces acelerados agresivamente por el campo eléctrico, lo que provoca que colisionen con el blanco a gran velocidad.

Eyección y Deposición

Cada impacto de un ion de argón tiene suficiente energía cinética para desalojar átomos de la superficie del blanco. Estos átomos eyectados del blanco viajan a través de la cámara de vacío hasta que golpean el objeto que se está recubriendo (el sustrato), donde se condensan y se acumulan, capa por capa, para formar una película delgada.

Un Avance Clave: Sputtering Magnetrónico

Aunque el proceso básico de sputtering es efectivo, puede ser lento. Los sistemas modernos casi siempre utilizan el sputtering magnetrónico para aumentar drásticamente la eficiencia y la velocidad de deposición.

El Papel del Campo Magnético

En el sputtering magnetrónico de CC, se colocan imanes potentes detrás del blanco. Este campo magnético atrapa los electrones libres del plasma, forzándolos a permanecer cerca de la superficie del blanco.

El Impacto en la Eficiencia

Al atrapar estos electrones, el campo magnético aumenta significativamente la probabilidad de que colisionen e ionizen más átomos de argón. Esto crea un plasma mucho más denso justo delante del blanco, lo que conduce a un mayor bombardeo iónico y, en consecuencia, a una tasa de deposición mucho más rápida incluso a presiones de gas más bajas.

Comprender las Compensaciones

El sputtering es una técnica potente y versátil, pero como cualquier proceso de ingeniería, implica compensaciones específicas. Entenderlas es clave para decidir si es el método adecuado para su aplicación.

Ventaja: Alta Pureza y Adhesión

Debido a que el sputtering es un proceso físico, la composición de la película depositada es extremadamente cercana a la del blanco fuente. La energía cinética de los átomos depositados también da como resultado películas densas y bien adheridas con excelentes propiedades mecánicas.

Ventaja: Versatilidad

El sputtering se puede utilizar para depositar una amplia gama de materiales, incluidos metales puros, aleaciones complejas e incluso compuestos cerámicos aislantes. Esto lo convierte en un proceso de referencia para aplicaciones avanzadas en óptica, semiconductores y dispositivos médicos.

Desventaja: Tasas de Deposición Más Bajas

Incluso con la mejora magnetrónica, el sputtering puede ser más lento que otros métodos PVD como la evaporación térmica, especialmente para ciertos materiales. Esto puede ser un factor en entornos de producción de alto volumen y bajo costo.

Desventaja: Complejidad y Costo

El equipo necesario para el sputtering —incluyendo cámaras de vacío, fuentes de alimentación de alto voltaje y ensamblajes magnéticos— es complejo y conlleva un costo de capital más alto que algunas técnicas de recubrimiento más simples.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el sputtering es una decisión basada en las propiedades requeridas de la película final.

- Si su enfoque principal es la pureza y densidad de la película: El sputtering ofrece un control excepcional, ya que transfiere físicamente el material de un blanco de alta pureza directamente a su sustrato.

- Si su enfoque principal es el recubrimiento con aleaciones complejas: El sputtering sobresale en preservar la composición original (estequiometría) del material del blanco en la película final.

- Si su enfoque principal es una fuerte adhesión y durabilidad de la película: La naturaleza energética de los átomos pulverizados crea una interfaz robusta entre la película y el sustrato, lo que resulta en un recubrimiento altamente duradero.

En última instancia, el sputtering proporciona una vía física precisa y repetible para transformar un material sólido en una película delgada de alto rendimiento.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | Transferencia de momento mediante bombardeo iónico (ej. Argón) |

| Ventaja Clave | Alta pureza de la película, excelente adhesión, versatilidad con materiales |

| Mejora Común | Sputtering Magnetrónico (aumento de la tasa de deposición) |

| Aplicaciones Típicas | Semiconductores, óptica, dispositivos médicos, recubrimientos duraderos |

¿Listo para integrar tecnología de sputtering de alta pureza en el flujo de trabajo de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados adaptados a sus necesidades específicas de investigación y producción. Ya sea que trabaje en la fabricación de semiconductores, desarrollando nuevos recubrimientos ópticos o creando capas duraderas para dispositivos médicos, nuestras soluciones de sputtering ofrecen la precisión, fiabilidad y versatilidad de materiales que usted requiere.

Permita que nuestros expertos le ayuden a lograr resultados superiores en películas delgadas. Contacte a KINTEK hoy mismo para discutir cómo nuestros sistemas de sputtering pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuál es la diferencia entre las técnicas de FRX y DRX? Una guía para elegir la herramienta analítica adecuada

- ¿Para qué se utilizan los congeladores de ultra baja temperatura? Preservación de muestras biológicas críticas durante décadas

- ¿Los diamantes CVD pasan la prueba del detector de diamantes? Sí, y he aquí por qué es un diamante real.

- ¿Cómo afecta el calor a la resistencia de los materiales? La ciencia de la degradación térmica explicada

- ¿Puede el combustible de pellets de biomasa reemplazar la energía no renovable? Un camino estratégico hacia la descarbonización

- ¿Qué es el blanco de pulverización para películas delgadas? El material fuente que define el rendimiento de su recubrimiento

- ¿Cuál es la función principal de una bomba de vacío? Eliminar moléculas de gas para crear un vacío controlado

- ¿Cuáles son los cuatro tipos de biomasa que se pueden convertir? Una guía de fuentes de energía renovables