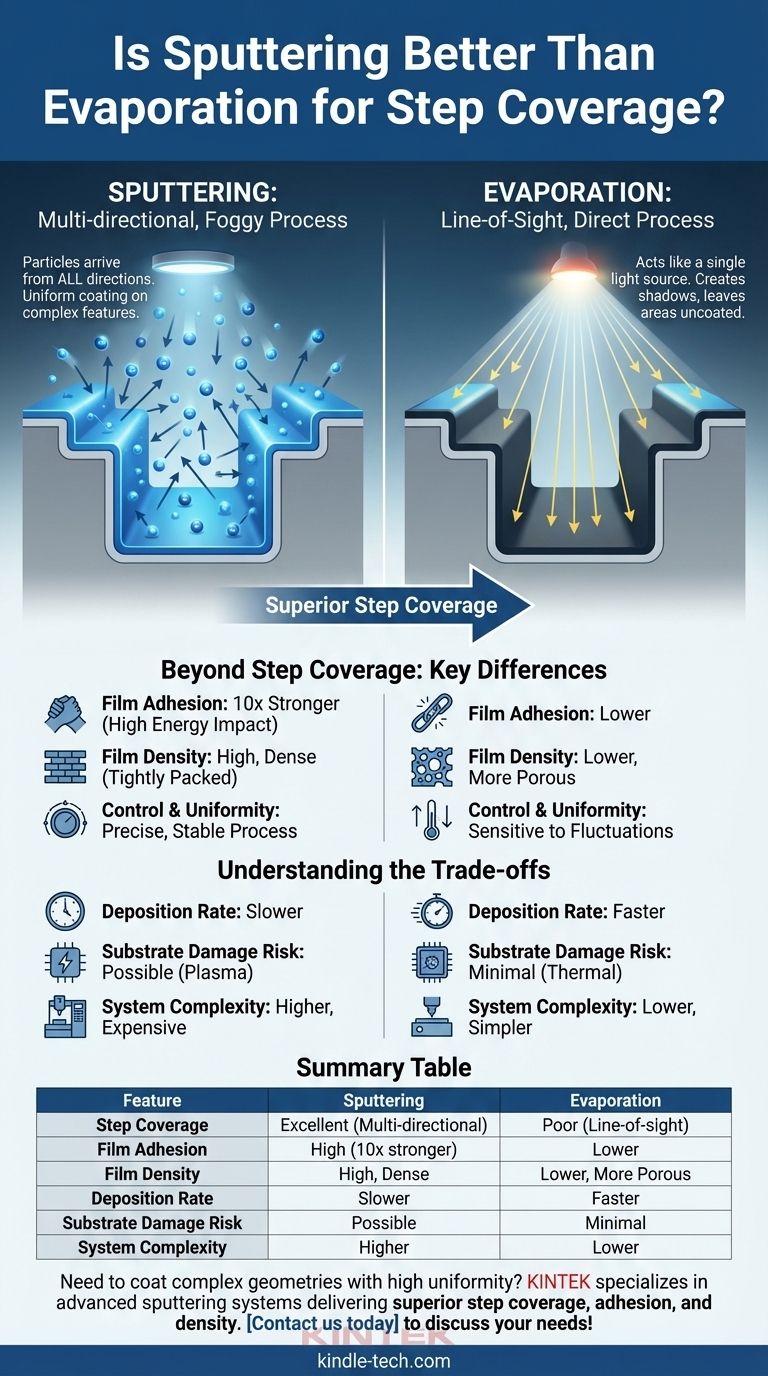

En resumen, sí. El sputtering proporciona una cobertura de escalones demostrablemente mejor que la evaporación térmica o por haz de electrones. La razón fundamental radica en la naturaleza de la deposición: el sputtering es un proceso más difuso y multidireccional, mientras que la evaporación es un proceso de línea de visión directa que crea "sombras" en superficies complejas.

La diferencia fundamental es cómo viajan las partículas hasta el sustrato. La evaporación actúa como una única fuente de luz, dejando áreas sin recubrir en la sombra. El sputtering actúa como un día de niebla, donde las partículas llegan desde todas las direcciones, asegurando un recubrimiento mucho más uniforme sobre características complejas.

La Diferencia Fundamental: Trayectoria de las Partículas

Para entender por qué el sputtering sobresale en la cobertura de escalones, primero debemos visualizar cómo cada proceso entrega material al sustrato. El método de transporte de partículas es el factor más importante.

Evaporación: Un Proceso de Línea de Visión

En la evaporación térmica o por haz de electrones, un material fuente se calienta en un alto vacío hasta que se vaporiza. Estos átomos vaporizados viajan en líneas rectas hasta que golpean una superficie y se condensan.

Este camino directo de línea de visión es altamente direccional. Para un sustrato plano, esto puede estar bien. Pero para un sustrato con características como trincheras o vías, las superficies superiores reciben la deposición completa mientras que las paredes laterales reciben muy poco o ningún material. Esto conduce a películas delgadas, no uniformes o incluso discontinuas en las paredes laterales, un ejemplo clásico de mala cobertura de escalones.

Sputtering: Un Proceso Impulsado por Plasma

El sputtering opera bajo un principio completamente diferente. Se introduce un gas inerte, típicamente Argón, en la cámara de vacío y se ioniza para crear un plasma. Estos iones de alta energía son acelerados hacia un objetivo hecho del material de recubrimiento deseado, desprendiendo físicamente átomos de la superficie del objetivo.

Estos átomos pulverizados viajan a través del entorno de gas a baja presión, colisionando con los átomos de gas en el camino. Este esparcimiento aleatoriza su trayectoria. Como resultado, los átomos llegan al sustrato desde una amplia gama de ángulos, no solo desde una única dirección. Esta llegada multidireccional es lo que permite al sputtering recubrir eficazmente las paredes laterales y los fondos de las trincheras, creando una película significativamente más uniforme.

Más Allá de la Cobertura de Escalones: Otras Diferencias Clave

Si bien la cobertura de escalones es un parámetro crítico para muchas aplicaciones, es parte de un panorama más amplio de la calidad de la película. El sputtering generalmente produce películas con propiedades mecánicas y físicas superiores.

Adhesión y Densidad de la Película

Las partículas en un proceso de sputtering llegan al sustrato con una energía cinética mucho mayor que las partículas evaporadas. Esta alta energía da como resultado dos beneficios clave.

Primero, crea una adhesión de película significativamente mejor, a menudo 10 veces más fuerte que las películas evaporadas. Los átomos energéticos pueden implantarse ligeramente en la superficie del sustrato, formando un enlace mucho más fuerte.

Segundo, produce películas más duras y densas. La energía añadida ayuda a los átomos a organizarse en una estructura más compacta, reduciendo los vacíos y mejorando la durabilidad y las propiedades de barrera de la película.

Control y Uniformidad

Los sistemas de sputtering ofrecen un control más preciso sobre el espesor y la uniformidad de la película en todo el sustrato. El proceso es más estable y repetible en comparación con la evaporación, donde la tasa de deposición puede ser sensible a las fluctuaciones en la temperatura de la fuente.

Comprender las Compensaciones

Elegir el sputtering no está exento de compromisos. Las ventajas en la calidad de la película tienen un costo que debe considerarse para cualquier aplicación.

Tasa de Deposición

El inconveniente más significativo del sputtering es su tasa de deposición más lenta. La evaporación puede depositar material mucho más rápido, lo que la convierte en una opción más adecuada para películas gruesas o fabricación de alto rendimiento donde la calidad suprema de la película no es la principal preocupación.

Potencial de Daño al Sustrato

El entorno de plasma de alta energía en el sputtering a veces puede ser un pasivo. Las partículas energéticas pueden dañar sustratos sensibles o capas de dispositivos electrónicos subyacentes. La evaporación, al ser un proceso puramente térmico y más suave, evita este riesgo de daño inducido por plasma.

Complejidad del Sistema

Los sistemas de sputtering son generalmente más complejos y costosos que los sistemas de evaporación. Requieren fuentes de alimentación sofisticadas (CC o RF), sistemas de manejo de gas y tecnología de vacío más robusta para mantener el plasma.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por los requisitos específicos de la película que está creando.

- Si su enfoque principal es recubrir topografías complejas con alta fidelidad: El sputtering es la opción definitiva por su cobertura de escalones superior y no direccional.

- Si su enfoque principal es la durabilidad, densidad y adhesión de la película: El proceso de alta energía del sputtering ofrece películas mecánicamente superiores que son esenciales para aplicaciones exigentes.

- Si su enfoque principal es la deposición rápida de una película simple en una superficie plana: La evaporación ofrece una ventaja significativa en velocidad y rentabilidad.

- Si está trabajando con sustratos extremadamente sensibles: La naturaleza suave de la evaporación térmica puede ser necesaria para evitar daños inducidos por plasma.

En última instancia, su elección requiere equilibrar la calidad superior de la película y la cobertura topográfica del sputtering frente a la velocidad y simplicidad de la evaporación.

Tabla Resumen:

| Característica | Sputtering | Evaporación |

|---|---|---|

| Cobertura de Escalones | Excelente (Multidireccional) | Pobre (Línea de visión) |

| Adhesión de la Película | Alta (10 veces más fuerte) | Menor |

| Densidad de la Película | Alta, Densa | Menor, Más Porosa |

| Tasa de Deposición | Más Lenta | Más Rápida |

| Riesgo de Daño al Sustrato | Posible (Inducido por plasma) | Mínimo |

| Complejidad del Sistema | Mayor | Menor |

¿Necesita recubrir geometrías complejas con alta uniformidad? KINTEK se especializa en sistemas de sputtering avanzados que ofrecen cobertura de escalones superior, excelente adhesión de películas y recubrimientos densos y duraderos para sus aplicaciones de laboratorio más exigentes. ¡Permita que nuestros expertos le ayuden a elegir la tecnología de deposición adecuada para su proyecto! Contáctenos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Qué determina el contenido de cenizas? Comprenda los factores clave que impactan el contenido mineral de su material.

- ¿Se utiliza el tratamiento térmico para alterar las propiedades de la aleación de metal? Domine la microestructura para un rendimiento superior

- ¿Cuáles son los contaminantes del aceite de pirólisis? Comprendiendo los desafíos inherentes del bio-aceite

- ¿Cuál es el fundamento del sputtering por magnetrón? Domine la deposición de películas delgadas de alta calidad

- ¿Puede el hierro evaporarse? Descubre la ciencia extrema detrás de los metales gaseosos

- ¿Cuáles son las propiedades de los fluidos refrigerantes utilizados en los congeladores de temperatura ultrabaja (ULT)? Logrando un rendimiento fiable de -86°C

- ¿Cuál es el proceso de la pirólisis para obtener bioaceite? Una guía para convertir biomasa en combustible líquido

- ¿Qué características tecnológicas adicionales ofrecen los congeladores ULT? Maximice la seguridad y eficiencia de las muestras