En esencia, una cerámica es un material sólido compuesto por compuestos inorgánicos no metálicos, moldeado y luego endurecido mediante cocción a temperaturas extremadamente altas. Aunque a menudo pensamos en la alfarería o los azulejos, el mundo de las cerámicas se extiende a aplicaciones avanzadas como los escudos térmicos de las naves espaciales, los implantes médicos y la electrónica de vanguardia, todo ello gracias a un conjunto único de propiedades subyacentes.

La conclusión esencial es que las cerámicas se definen por sus potentes enlaces atómicos. Estos enlaces las hacen increíblemente duras, resistentes al calor y químicamente estables, pero también inherentemente frágiles, una compensación crítica que rige su uso en cada aplicación.

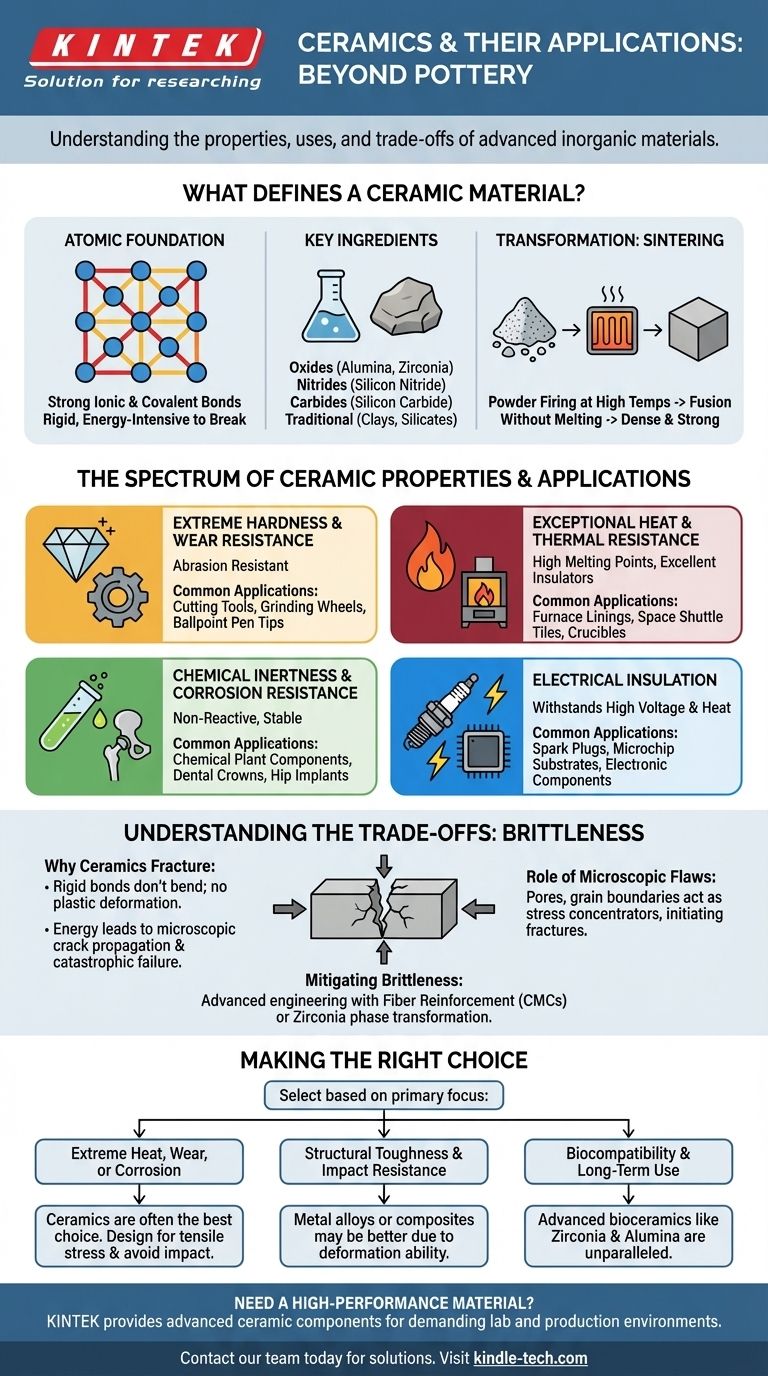

¿Qué define a un material cerámico?

Para comprender el comportamiento de una cerámica, debemos observar su estructura fundamental. A diferencia de los metales, que tienen un "mar" de electrones compartidos que les permite doblarse y deformarse, las cerámicas se construyen sobre una base mucho más rígida.

La base atómica: Enlaces iónicos y covalentes

Las propiedades de una cerámica se originan en sus fuertes enlaces iónicos y covalentes. Estos enlaces fijan los átomos firmemente en su lugar, requiriendo una tremenda cantidad de energía para romperse.

Esta red atómica rígida es la fuente de la dureza característica y el alto punto de fusión de una cerámica. También es la razón por la que no se deforman bajo tensión: se fracturan en su lugar.

Ingredientes clave y formulaciones

Las cerámicas no son un único material, sino una vasta clase. Generalmente se clasifican por su composición química.

Los tipos comunes incluyen óxidos (como la alúmina o la zirconia), nitruros (como el nitruro de silicio) y carburos (como el carburo de silicio). Las cerámicas tradicionales, como la alfarería, se basan principalmente en arcillas naturales y silicatos.

La transformación: Sinterización

Los polvos cerámicos en bruto se moldean primero en una forma deseada, una etapa conocida como "cuerpo verde". Esta parte es frágil y porosa.

Para lograr su resistencia y densidad finales, se cuecen a altas temperaturas en un proceso llamado sinterización. El calor hace que las partículas del polvo se fusionen, sin fundirse, creando un producto final denso, sólido e increíblemente fuerte.

El espectro de las propiedades cerámicas

La estructura atómica rígida confiere a las cerámicas un perfil de propiedades que a menudo son superiores a las de los metales y polímeros en entornos específicos.

Dureza extrema y resistencia al desgaste

Debido a sus fuertes enlaces, las cerámicas son excepcionalmente duras y resistentes a la abrasión. Esto las hace ideales para aplicaciones que implican fricción y desgaste.

Esto se observa en las herramientas de corte industriales, las muelas abrasivas y hasta en la bola de cerámica de un bolígrafo.

Excepcional resistencia al calor y térmica

La mayoría de las cerámicas tienen puntos de fusión muy altos y mantienen su resistencia a temperaturas que harían que los metales se ablandaran y fallaran. Muchas también tienen una baja conductividad térmica, lo que las convierte en excelentes aislantes.

Por eso se utilizan para los revestimientos de hornos, los crisoles para metal fundido y los icónicos azulejos de protección térmica de los transbordadores espaciales.

Inercia química y resistencia a la corrosión

Las cerámicas no reaccionan con la mayoría de los productos químicos, ácidos y álcalis. No se oxidan ni se corroen como los metales.

Esta estabilidad es fundamental para los componentes de las plantas de procesamiento químico y para los implantes biomédicos, como coronas dentales y articulaciones de cadera, que deben sobrevivir en el entorno corrosivo del cuerpo durante décadas.

Aislamiento eléctrico

Aunque algunas cerámicas avanzadas están diseñadas para ser semiconductores o incluso superconductores, la gran mayoría son excelentes aislantes eléctricos.

Esta propiedad es fundamental para la electrónica, desde el cuerpo cerámico simple de una bujía que soporta alto voltaje y calor, hasta las obleas sustrato sobre las que se construyen los microchips.

Comprender las compensaciones: El desafío de la fragilidad

La mayor limitación de los materiales cerámicos es su fragilidad. Esta es la otra cara de la moneda de su dureza y resistencia.

Por qué se fracturan las cerámicas

A diferencia de los metales que pueden doblarse o abollarse (un proceso llamado deformación plástica), los enlaces rígidos de una cerámica no permiten que los átomos se deslicen unos sobre otros.

Cuando la tensión en una pieza cerámica supera su límite, la energía no tiene a dónde ir. Se forma una grieta microscópica y se propaga a través del material casi instantáneamente, lo que provoca una falla repentina y catastrófica.

El papel de los defectos microscópicos

La resistencia real de un componente cerámico casi siempre está determinada por defectos microscópicos preexistentes. Estos pueden ser poros diminutos, límites de grano o arañazos superficiales introducidos durante la fabricación.

Estos defectos actúan como concentradores de tensión, lo que significa que la tensión en la punta de una grieta diminuta puede ser muchas veces superior a la tensión general de la pieza, iniciando una fractura.

Mitigación de la fragilidad con ingeniería avanzada

La ciencia de los materiales moderna se centra mucho en crear cerámicas más "resistentes". Esto se logra mediante la ingeniería de la microestructura para evitar que las grietas se propaguen.

Las técnicas incluyen el refuerzo de la cerámica con fibras (creando un compuesto de matriz cerámica, o CMC) o el uso de materiales como la zirconia, que puede cambiar su estructura cristalina en la punta de una grieta para absorber energía y detener su crecimiento.

Tomar la decisión correcta para su aplicación

Seleccionar una cerámica significa elegir deliberadamente sus fortalezas únicas mientras se diseña en torno a su principal debilidad.

- Si su enfoque principal es el rendimiento en calor extremo, desgaste o entornos corrosivos: Las cerámicas son a menudo la mejor o única opción, pero debe diseñar el componente para gestionar la tensión de tracción y evitar el impacto.

- Si su enfoque principal es la tenacidad estructural y la capacidad de soportar impactos: Una aleación metálica o un compuesto de polímero reforzado con fibra es casi siempre una mejor opción debido a su capacidad para deformarse sin fallar.

- Si su enfoque principal es la biocompatibilidad e inercia química para uso médico: Las biocerámicas avanzadas como la zirconia y la alúmina son inigualables para implantes a largo plazo.

- Si su enfoque principal es el aislamiento eléctrico, especialmente a altas temperaturas: Las cerámicas proporcionan un rendimiento robusto y fiable donde los polímeros se derretirían o degradarían.

En última instancia, comprender que el poder y el peligro de una cerámica provienen de sus rígidos enlaces atómicos es la clave para aprovechar estos notables materiales de manera efectiva.

Tabla de resumen:

| Propiedad | Característica clave | Aplicaciones comunes |

|---|---|---|

| Dureza y resistencia al desgaste | Extremadamente duras, resisten la abrasión | Herramientas de corte, muelas abrasivas, puntas de bolígrafo |

| Resistencia al calor y térmica | Alto punto de fusión, excelente aislante | Revestimientos de hornos, baldosas de transbordadores espaciales, crisoles |

| Inercia química | Resiste la corrosión, ácidos y álcalis | Componentes de plantas químicas, coronas dentales, implantes de cadera |

| Aislamiento eléctrico | Excelente aislante (la mayoría de los tipos) | Bujías, sustratos de microchips, componentes electrónicos |

| Limitación clave | Frágil; se fractura bajo tensión de tracción o impacto | El diseño requiere una gestión cuidadosa de la tensión |

¿Necesita una solución de material de alto rendimiento para su laboratorio o proceso de producción? Las propiedades únicas de las cerámicas, como la resistencia a temperaturas extremas, la inercia química y la dureza superior, pueden resolver desafíos complejos. KINTEK se especializa en el suministro de equipos de laboratorio y consumibles de alta calidad, incluidos componentes cerámicos avanzados para entornos exigentes. ¡Permita que nuestros expertos le ayuden a seleccionar el material adecuado para su aplicación específica! Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

La gente también pregunta

- ¿Cómo contribuyen los aislantes cerámicos a la seguridad experimental en SHS? Mejore la precisión y protección de ignición de su laboratorio

- ¿Por qué el carburo de silicio es más eficiente? Desbloquee una mayor densidad de potencia con las propiedades superiores del material de SiC

- ¿Por qué se requieren manguitos y arandelas de zirconia de alta pureza? Garantice la precisión en las pruebas de corrosión bajo tensión HTHP

- ¿Cuál es la visión general de las cerámicas? Desbloqueando el potencial de los materiales avanzados

- ¿La cerámica es rompible o irrompible? Comprendiendo la resistencia y la fragilidad de las cerámicas

- ¿Cuál es el papel de la espuma cerámica porosa reticulada (RPC) en los reactores termoquímicos? Desbloquea la absorción volumétrica

- ¿Cómo se llaman las cerámicas que pueden soportar altas temperaturas? Descubra las cerámicas refractarias para calor extremo

- ¿Por qué utilizar revestimientos de cerámica de alúmina en los reactores SCWG? Protección esencial para la gasificación de biomasa y la longevidad del reactor