En esencia, el calentamiento por inducción es un método altamente controlado para generar calor directamente dentro de un material. Se utiliza en una amplia gama de aplicaciones industriales y de consumo, desde la fusión de metales de alta temperatura y el endurecimiento de piezas de acero hasta la fabricación avanzada de semiconductores y las placas de cocción por inducción de uso diario. Este método se elige por su capacidad única para entregar energía térmica rápida, limpia y precisa sin ningún contacto físico.

El verdadero valor del calentamiento por inducción no reside solo en qué calienta, sino en cómo. Ofrece una velocidad, precisión y eficiencia inigualables al generar calor dentro del material objetivo, lo que lo convierte en la opción superior para procesos donde el control absoluto es primordial.

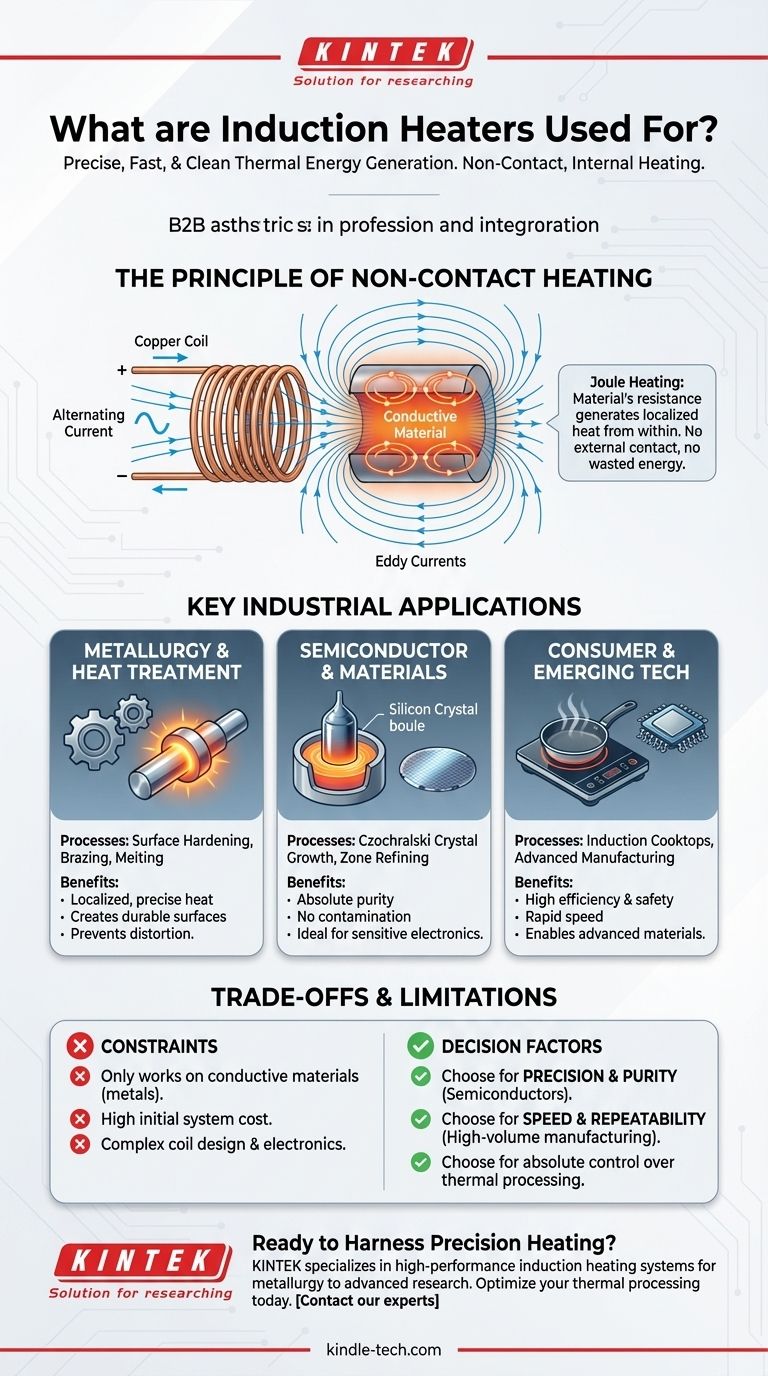

El Principio del Calentamiento Sin Contacto

Para comprender sus aplicaciones, primero debe comprender su ventaja fundamental sobre los métodos tradicionales. A diferencia de un horno o una llama, un calentador de inducción no depende de la transferencia de calor externa.

Cómo Funciona: Campos Electromagnéticos

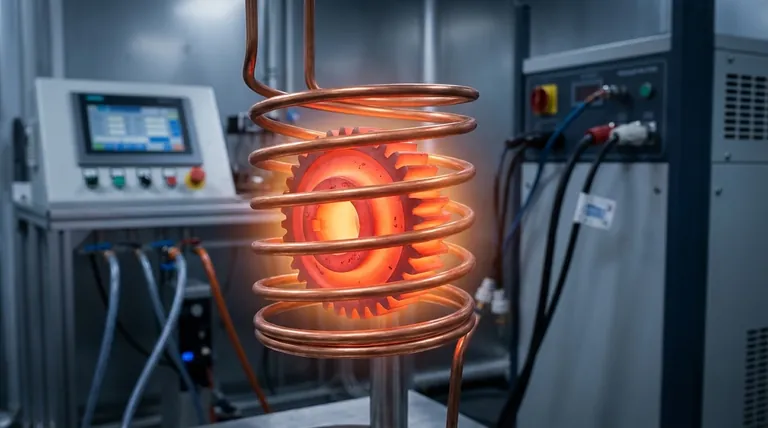

Un sistema de inducción utiliza una corriente eléctrica alterna que fluye a través de una bobina de cobre. Esto crea un campo magnético potente y oscilante alrededor de la bobina.

Cuando un material eléctricamente conductor, como una pieza de acero, se coloca dentro de este campo, el campo induce corrientes eléctricas circulantes (llamadas corrientes de Foucault) dentro del propio metal.

La Ventaja de la Generación Interna de Calor

La resistencia natural del material al flujo de estas corrientes de Foucault genera calor intenso y localizado, un principio conocido como calentamiento Joule.

Debido a que el calor se origina dentro de la pieza, el proceso es increíblemente rápido y eficiente. No hay energía desperdiciada calentando el aire circundante o una cámara de horno, y la pieza se calienta de adentro hacia afuera.

Aplicaciones Industriales Clave y su Razón de Ser

Las propiedades únicas del calentamiento por inducción lo convierten en la solución ideal para procesos industriales específicos de alto valor donde otros métodos se quedan cortos.

Metalurgia y Tratamiento Térmico

Este es el espacio de aplicación más común. En procesos como el endurecimiento superficial, la inducción permite calentar solo la capa exterior de un engranaje o eje de acero a una profundidad precisa. Esto crea una superficie dura y resistente al desgaste, dejando el núcleo de la pieza más blando y dúctil, una combinación mecánicamente superior.

Para la soldadura fuerte y la soldadura, el calor localizado permite uniones fuertes y limpias sin distorsionar ni debilitar el material circundante. Para la fusión, la ausencia de contaminantes de una llama o elemento calefactor asegura la pureza de la aleación metálica final.

Materiales Avanzados y Producción de Semiconductores

En procesos altamente sensibles, evitar la contaminación es fundamental. El calentamiento por inducción es esencial para el crecimiento de cristales Czochralski y el refinado por zonas, técnicas fundamentales para producir el silicio de alta pureza utilizado en toda la electrónica moderna.

Debido a que no hay un elemento calefactor físico, no se pueden introducir impurezas en el material fundido. Esto asegura la creación de estructuras cristalinas perfectas necesarias para el rendimiento de los semiconductores.

Tecnologías de Consumo y Emergentes

La aplicación más familiar es la placa de cocción por inducción. Aquí, los beneficios son la eficiencia y la seguridad. El campo magnético calienta la sartén directamente, por lo que se desperdicia muy poca energía, y la propia placa de cocción de vidrio permanece fría al tacto.

De cara al futuro, la inducción se está aprovechando para materiales y procesos altamente ingenierizados en sectores de energía alternativa, donde su precisión y eficiencia son críticas para la fabricación de componentes avanzados.

Comprensión de las Ventajas y Limitaciones

Aunque potente, el calentamiento por inducción no es una solución universal. Su eficacia se rige por limitaciones físicas específicas que lo hacen inadecuado para ciertas tareas.

Restricciones de Material

La limitación principal es que la inducción solo funciona directamente en materiales eléctricamente conductores. No puede calentar vidrio, plásticos, cerámicas u otros aislantes sin el uso de un "susceptor" conductor secundario para transferir el calor.

Diseño de Equipos y Bobinas

El costo de capital inicial para los sistemas de calentamiento por inducción puede ser significativo. Además, la eficiencia del proceso depende en gran medida del diseño de la bobina de inducción. La bobina debe tener una forma y una posición cuidadosas con respecto a la pieza de trabajo, lo que a menudo requiere ingeniería personalizada para cada aplicación específica.

Complejidad del Proceso

Si bien el calentamiento en sí es preciso, el sistema general requiere fuentes de alimentación y electrónica de control sofisticadas para gestionar la frecuencia y la potencia de salida. Esto añade una capa de complejidad en comparación con un simple horno de gas.

Tomar la Decisión Correcta para su Proceso

La decisión de utilizar el calentamiento por inducción depende completamente de si sus beneficios únicos se alinean con los requisitos de su proceso principal y justifican sus limitaciones.

- Si su enfoque principal es la precisión y la pureza: El calentamiento por inducción es a menudo la única opción viable, especialmente en la fabricación de semiconductores o metalurgia de alta pureza.

- Si su enfoque principal es la velocidad y la repetibilidad en la fabricación: El calentamiento rápido y localizado por inducción es ideal para procesos de alto volumen como el endurecimiento superficial o la soldadura fuerte en una línea de montaje.

- Si su enfoque principal es el calentamiento a granel de materiales no conductores: Un horno convencional o un horno resistivo será una solución más directa y rentable.

En última instancia, la adopción del calentamiento por inducción es una elección estratégica para aplicaciones donde el control preciso sobre el proceso de calentamiento se traduce directamente en un producto final de mayor calidad.

Tabla Resumen:

| Área de Aplicación | Procesos Clave | Beneficio Principal |

|---|---|---|

| Metalurgia y Tratamiento Térmico | Endurecimiento Superficial, Soldadura Fuerte, Fusión | Calor localizado y preciso; Sin distorsión de la pieza |

| Semiconductores y Materiales | Crecimiento de Cristales, Refinado por Zonas | Pureza absoluta; Sin contaminación |

| Consumo y Tecnología Emergente | Placas de Cocción por Inducción, Fabricación Avanzada | Alta eficiencia; Seguridad y velocidad |

¿Listo para aprovechar la precisión del calentamiento por inducción en su laboratorio o línea de producción? En KINTEK, nos especializamos en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados para aplicaciones desde la metalurgia hasta la investigación de materiales avanzados. Nuestras soluciones ofrecen la velocidad, pureza y control que su proceso exige. Contacte a nuestros expertos hoy para discutir cómo podemos optimizar su procesamiento térmico.

Guía Visual

Productos relacionados

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuál es la temperatura máxima para el elemento calefactor de carburo de silicio? El límite real para su horno de alta temperatura

- ¿Cuál es el punto de fusión del SiC? Descubra la extrema estabilidad térmica del carburo de silicio

- ¿Qué tipo de metal se utiliza en los elementos calefactores? Una guía de materiales para cada temperatura y atmósfera

- ¿Para qué se utilizan los elementos calefactores de carburo de silicio? Calefacción fiable a alta temperatura para procesos industriales

- ¿Qué es un elemento calefactor de carburo de silicio? Desbloquee el calor extremo para procesos industriales