En resumen, las tres etapas del tratamiento térmico son calentamiento, mantenimiento y enfriamiento. Este proceso fundamental no se trata simplemente de cambiar la temperatura de un metal; es un método preciso para manipular su estructura cristalina interna y lograr propiedades mecánicas específicas y deseables como la dureza o la ductilidad.

El principio fundamental del tratamiento térmico es que cómo se calienta, se mantiene y se enfría un metal es tan importante como las temperaturas que se alcanzan. Cada etapa tiene un propósito distinto en la transformación de la microestructura interna del material para lograr un resultado de ingeniería deseado.

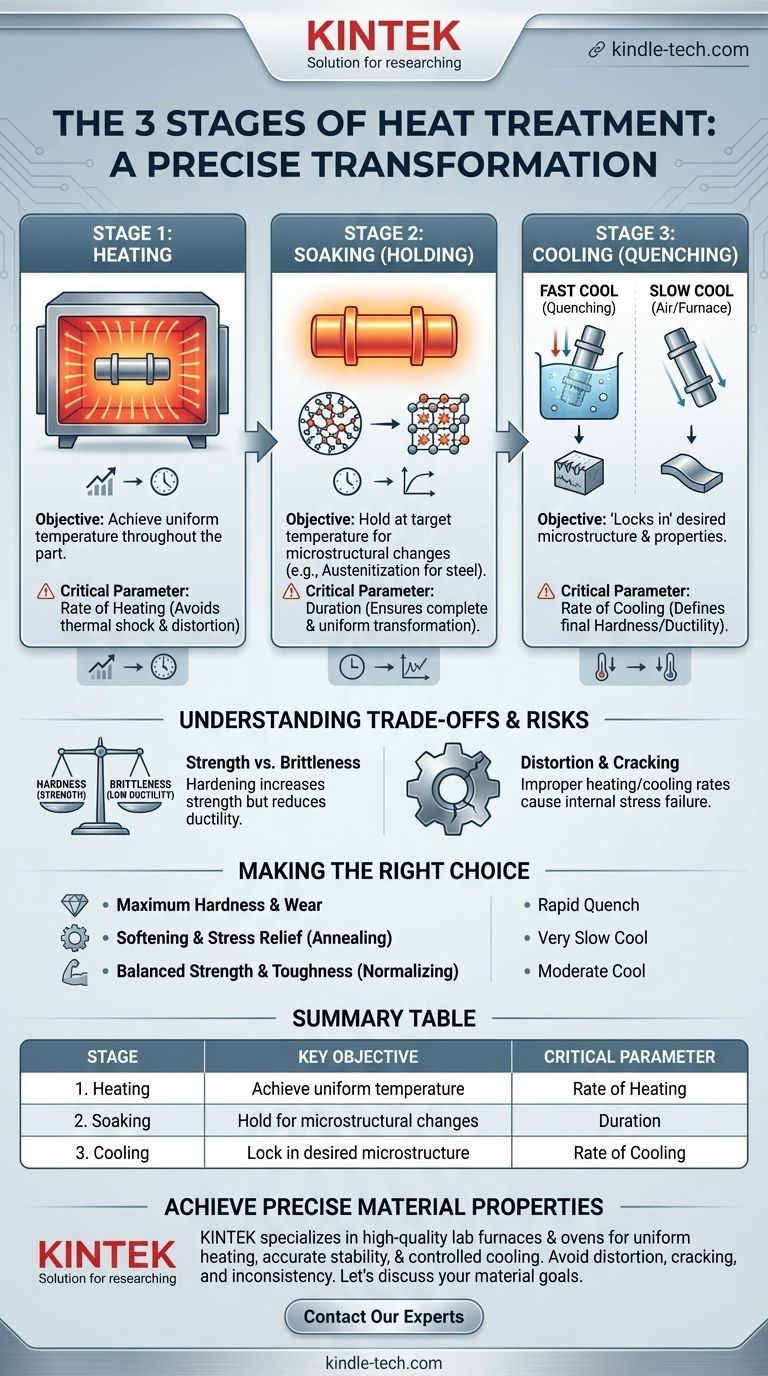

El Objetivo del Tratamiento Térmico: Un Cambio Desde Dentro

Antes de examinar las etapas, es fundamental comprender el objetivo. El tratamiento térmico se utiliza para alterar intencionalmente las propiedades físicas y mecánicas de un material sin cambiar su forma.

Al controlar la temperatura y el tiempo, se controla la disposición de los átomos dentro de la red cristalina del metal. Esta transformación interna es lo que permite hacer que una pieza de acero sea más dura, más dúctil o más resistente al desgaste.

Las Tres Etapas Fundamentales Explicadas

Todo proceso de tratamiento térmico, desde el simple alivio de tensiones hasta el endurecimiento complejo, se basa en estas tres etapas secuenciales. Los parámetros específicos de cada etapa definen el resultado final.

Etapa 1: Calentamiento

La etapa inicial implica calentar el material de manera controlada a una temperatura predeterminada. El objetivo es lograr una temperatura uniforme en toda la pieza.

La velocidad de calentamiento es crítica. Calentar un componente demasiado rápido puede causar tensiones internas, distorsión o agrietamiento debido al choque térmico, especialmente en geometrías complejas o secciones gruesas.

Etapa 2: Mantenimiento (o Remojo)

Una vez que el material alcanza la temperatura objetivo, se mantiene, o "remoja", a esa temperatura durante un período de tiempo específico. Esto no es una pausa ociosa; es cuando ocurren los cambios microestructurales cruciales.

Para el acero, esta es típicamente la etapa donde la estructura cristalina se transforma en una fase llamada austenita. La duración del mantenimiento asegura que esta transformación sea completa y uniforme en toda la sección transversal del material.

Etapa 3: Enfriamiento (o Templado)

El enfriamiento es, posiblemente, la etapa más decisiva, ya que la velocidad de enfriamiento "fija" la microestructura deseada y sus propiedades correspondientes.

Un enfriamiento muy rápido, conocido como templado (usando agua, aceite o polímeros), atrapa los átomos en una estructura dura y frágil como la martensita. Un enfriamiento lento (en aire quieto o dentro de un horno) permite que se forme una estructura más blanda y dúctil. La elección del medio de enfriamiento es una variable clave del proceso.

Comprendiendo las Ventajas y Desventajas y los Riesgos

El tratamiento térmico es un proceso potente, pero requiere una comprensión profunda de sus ventajas y desventajas inherentes. Lograr una propiedad a menudo se produce a expensas de otra.

El Dilema entre Resistencia y Fragilidad

La compensación más común es entre resistencia y fragilidad. Endurecer un metal casi siempre aumenta su resistencia pero reduce su ductilidad, haciéndolo más frágil y susceptible a la fractura por impacto. Por esta razón, muchas piezas endurecidas se someten a un tratamiento secundario a baja temperatura llamado revenido para restaurar algo de tenacidad.

El Riesgo de Distorsión y Agrietamiento

El control inadecuado de las velocidades de calentamiento o enfriamiento es la causa principal de fallas. Los cambios de temperatura desiguales crean tensiones internas que pueden hacer que la pieza se deforme, distorsione o incluso se agriete durante el proceso.

Propiedades de la Superficie vs. del Núcleo

En componentes más gruesos, puede ser un desafío lograr una velocidad de enfriamiento uniforme. La superficie puede enfriarse mucho más rápido que el núcleo, lo que resulta en una pieza muy dura por fuera pero más blanda por dentro. Aunque a veces es deseable (como en el endurecimiento superficial), este diferencial debe gestionarse cuidadosamente.

Tomando la Decisión Correcta para su Objetivo

Los parámetros específicos para cada una de las tres etapas dependen completamente del material y de las propiedades finales deseadas.

- Si su objetivo principal es la máxima dureza y resistencia al desgaste: Utilice una velocidad de enfriamiento rápida (templado) después de un mantenimiento adecuado para formar una estructura martensítica.

- Si su objetivo principal es ablandar el metal y aliviar el estrés interno (recocido): Utilice una velocidad de enfriamiento muy lenta, a menudo dejando que la pieza se enfríe dentro del horno apagado.

- Si su objetivo principal es una combinación equilibrada de resistencia y tenacidad (normalizado): Utilice una velocidad de enfriamiento moderada y controlada, como enfriar la pieza al aire quieto.

Dominar estas tres etapas le permite adaptar con precisión las propiedades de un material para satisfacer cualquier demanda de ingeniería.

Tabla Resumen:

| Etapa | Objetivo Clave | Parámetro Crítico |

|---|---|---|

| 1. Calentamiento | Lograr una temperatura uniforme en toda la pieza. | Velocidad de Calentamiento (para evitar el choque térmico) |

| 2. Mantenimiento | Mantener a la temperatura objetivo para cambios microestructurales. | Duración (para una transformación completa y uniforme) |

| 3. Enfriamiento | Fijar la microestructura y las propiedades deseadas. | Velocidad de Enfriamiento (define la dureza/ductilidad final) |

¿Listo para lograr propiedades precisas del material con un tratamiento térmico confiable?

Las tres etapas del tratamiento térmico son fundamentales, pero su éxito depende de un control preciso y del equipo adecuado. KINTEK se especializa en hornos y estufas de laboratorio de alta calidad que proporcionan el calentamiento uniforme, la estabilidad de temperatura precisa y los entornos de enfriamiento controlados esenciales para procesos de tratamiento térmico exitosos.

Ya sea que esté endureciendo, recociendo o reveniendo, nuestro equipo le ayuda a evitar la distorsión, el agrietamiento y los resultados inconsistentes. Hablemos de sus objetivos específicos de material y propiedades.

Contacte a nuestros expertos hoy para encontrar la solución de tratamiento térmico perfecta para sus necesidades de laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuáles son las desventajas de una prensa de filtros? Limitaciones clave en la deshidratación y la operación

- ¿Qué es el proceso de sinterización de recubrimientos? Construyendo Capas Duraderas y Sólidas a partir de Polvo

- ¿Cuáles son los 3 factores que afectan la tasa de transferencia de calor por conducción? Domine el control térmico para su equipo de laboratorio

- ¿Por qué se utiliza el argón en la pulverización catódica? El gas ideal para una deposición de película delgada eficiente y pura

- ¿Cuáles son las aplicaciones principales de los congeladores ULT? Esenciales para la conservación de muestras biológicas y químicas

- ¿Qué es el pulverizado catódico de radiofrecuencia (RF sputtering)? Una guía para depositar películas delgadas aislantes

- ¿Qué es la sinterización natural? Descubra el proceso geológico que forma los depósitos de mineral

- ¿Qué tipo de condensadores se utilizan en los ultracongeladores? Sistemas de refrigeración por aire para una fiabilidad máxima