Los cinco procesos primarios de tratamiento térmico para metales son el endurecimiento, el revenido, el recocido, el normalizado y la cementación. Cada uno es un ciclo altamente controlado de calentamiento y enfriamiento diseñado para alterar deliberadamente la estructura interna de un metal. El objetivo es manipular sus propiedades mecánicas —como la dureza, la tenacidad y la ductilidad— para que coincidan con las demandas precisas de una aplicación específica.

El tratamiento térmico no se trata de hacer que un metal sea genéricamente "más fuerte". Se trata de ajustar con precisión el equilibrio entre dureza y tenacidad controlando la microestructura cristalina del metal para lograr un resultado de ingeniería predecible.

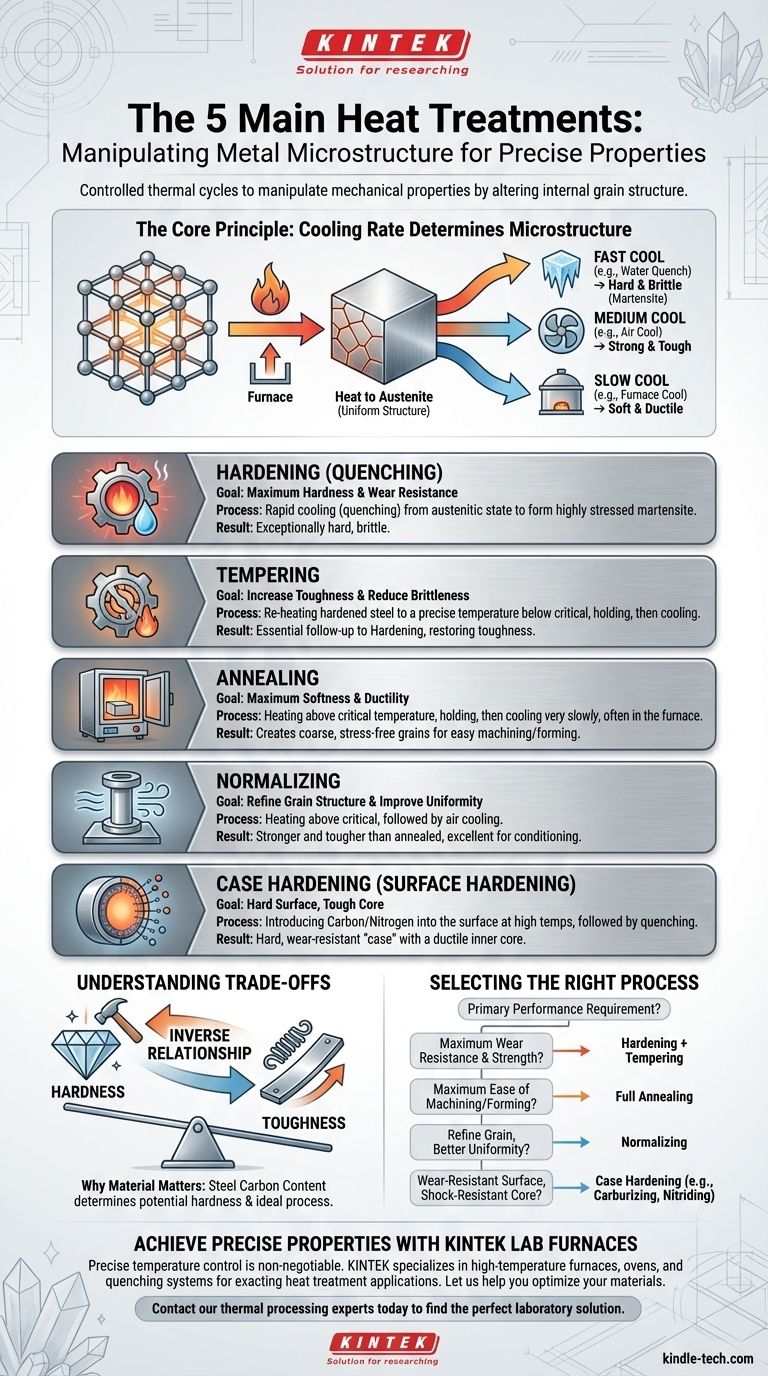

El Principio Central: Manipulación de la Microestructura

Para comprender el tratamiento térmico, primero debe entender que los metales sólidos tienen una estructura cristalina interna, a menudo denominada "estructura de grano". El tamaño, la forma y la composición de estos granos dictan las propiedades mecánicas del metal.

El Papel de la Temperatura y el Tiempo

Calentar una pieza de acero por encima de una temperatura crítica (la temperatura de "austenización") hace que su estructura cristalina se transforme en una solución sólida uniforme llamada austenita. Lo que sucede a continuación está determinado enteramente por la velocidad de enfriamiento.

El Impacto Crítico de la Velocidad de Enfriamiento

La velocidad a la que se enfría el metal desde su estado austenítico fija una microestructura final específica. Un enfriamiento muy rápido crea una estructura dura, mientras que un enfriamiento muy lento crea una estructura blanda. Cada uno de los procesos primarios es simplemente un método definido para controlar esta velocidad de enfriamiento.

Un Desglose de los Cinco Procesos Primarios

Cada proceso apunta a un resultado distinto siguiendo un perfil específico de calentamiento y enfriamiento. Si bien a menudo se discuten por separado, procesos como el endurecimiento y el revenido casi siempre se usan juntos.

1. Endurecimiento (Temple)

El endurecimiento es un proceso diseñado para lograr la máxima dureza y resistencia al desgaste en un componente de acero.

La pieza se calienta por encima de su temperatura crítica para formar austenita y luego se enfría con extrema rapidez sumergiéndola en un medio de temple como agua, aceite o salmuera. Esto "congela" los átomos de carbono en una estructura cristalina en forma de aguja y altamente tensionada llamada martensita, que es excepcionalmente dura y frágil.

2. Revenido

Una pieza que solo ha sido endurecida es demasiado frágil para casi cualquier uso práctico. El revenido es el proceso de seguimiento esencial que restaura la tenacidad.

La pieza endurecida se recalienta a una temperatura precisa por debajo de su punto crítico y se mantiene durante un tiempo específico. Este proceso alivia las tensiones internas dentro de la estructura martensítica, reduciendo ligeramente la dureza pero aumentando drásticamente la tenacidad y la ductilidad.

3. Recocido

El recocido es un proceso utilizado para hacer que un metal sea lo más blando y dúctil posible.

El metal se calienta por encima de su temperatura crítica, se mantiene para asegurar una temperatura uniforme y luego se enfría muy lentamente, generalmente dejándolo enfriar dentro del horno. Este enfriamiento lento permite que los granos se reformen en una estructura gruesa y libre de tensiones que es fácil de mecanizar, formar o estampar.

4. Normalizado

El normalizado es un proceso utilizado para refinar la estructura del grano, creando una combinación más uniforme y deseable de dureza y resistencia que en el estado laminado o recocido.

La pieza se calienta por encima de su temperatura crítica y luego se deja enfriar al aire quieto. Esta velocidad de enfriamiento es más rápida que el enfriamiento en horno (recocido) pero mucho más lenta que el temple (endurecimiento). El resultado es una microestructura de grano fino que es más fuerte y tenaz que una pieza recocida, lo que la convierte en un excelente tratamiento de acondicionamiento antes de un proceso de endurecimiento final.

5. Cementación (Endurecimiento Superficial)

La cementación crea un componente con dos conjuntos distintos de propiedades: una superficie exterior muy dura y resistente al desgaste (la "capa cementada") y un núcleo interior más blando y tenaz.

Esto se realiza típicamente en aceros con bajo contenido de carbono, que no pueden endurecerse mediante temple simple. El proceso implica introducir elementos como carbono (cementación) o nitrógeno (nitruración) en la superficie del acero a altas temperaturas. Después de este cambio químico, la pieza se templa, endureciendo solo la capa superficial de alto carbono mientras se deja el núcleo de bajo carbono tenaz y dúctil.

Comprender las Compensaciones

Elegir un tratamiento térmico es siempre un ejercicio de gestión de compromisos. La compensación más fundamental es entre dureza y tenacidad.

La Relación Inversa

La dureza es la capacidad de un material para resistir la abrasión y la indentación. La tenacidad es la capacidad de absorber energía y deformarse sin fracturarse. Para la mayoría de los aceros, estas dos propiedades están inversamente relacionadas.

A medida que aumenta la dureza mediante un proceso como el temple, la tenacidad del material disminuye, haciéndolo más frágil. A medida que aumenta la tenacidad mediante un proceso como el revenido o el recocido, su dureza disminuye.

Por Qué la Selección del Material es Importante

La eficacia de estos procesos depende totalmente de la química del material. El factor más crucial para el acero es su contenido de carbono.

Un acero con alto contenido de carbono puede volverse extremadamente duro mediante el temple, mientras que un acero con bajo contenido de carbono no se endurecerá significativamente sin un proceso como la cementación. La composición específica de la aleación determina las temperaturas ideales, los tiempos de mantenimiento y las velocidades de enfriamiento requeridas.

Selección del Proceso Correcto para Su Aplicación

Su elección de tratamiento térmico debe estar impulsada directamente por el requisito de rendimiento principal del componente terminado.

- Si su enfoque principal es la máxima resistencia al desgaste y la resistencia: Su camino es el endurecimiento (temple) seguido inmediatamente por el revenido para restaurar la tenacidad necesaria.

- Si su enfoque principal es la máxima facilidad de mecanizado o conformado en frío: Elija el recocido completo para poner el material en su estado más blando posible.

- Si su enfoque principal es refinar la estructura del grano de un componente en bruto para una mejor uniformidad y maquinabilidad: El normalizado es la elección correcta.

- Si su enfoque principal es una superficie resistente al desgaste con un núcleo resistente a los impactos: Necesita un proceso de cementación como la cementación o la nitruración.

En última instancia, dominar el tratamiento térmico consiste en comprender cómo utilizar ciclos térmicos controlados para producir la microestructura precisa para el trabajo en cuestión.

Tabla Resumen:

| Proceso | Objetivo Principal | Característica Clave |

|---|---|---|

| Endurecimiento | Dureza y Resistencia al Desgaste Máximas | Enfriamiento rápido (temple) para formar martensita |

| Revenido | Aumentar la Tenacidad y Reducir la Fragilidad | Calienta el acero endurecido a una temperatura específica por debajo del punto crítico |

| Recocido | Máxima Blandura y Ductilidad | Enfriamiento muy lento (a menudo en el horno) |

| Normalizado | Refinar la Estructura del Grano y Mejorar la Uniformidad | Enfriamiento al aire para un resultado más fuerte y tenaz que el recocido |

| Cementación | Superficie Dura, Núcleo Tenaz | Añade carbono/nitrógeno a la superficie antes del temple |

Logre Propiedades Precisas del Material con Hornos de Laboratorio KINTEK

Seleccionar y ejecutar el tratamiento térmico correcto es fundamental para el rendimiento de su componente. Ya sea que su aplicación requiera la dureza extrema del endurecimiento, la maquinabilidad del recocido o la superficie resistente al desgaste de la cementación, el control preciso de la temperatura es innegociable.

KINTEK se especializa en el equipo de laboratorio que necesita para dominar estos procesos. Nuestra gama de hornos de alta temperatura, estufas y sistemas de temple están diseñados para el control y la uniformidad exigentes requeridos para las aplicaciones de endurecimiento, revenido, recocido, normalizado y cementación.

Permítanos ayudarle a optimizar sus materiales. Contacte hoy a nuestros expertos en procesamiento térmico para discutir sus desafíos específicos de tratamiento térmico y encontrar la solución de laboratorio perfecta.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado