En resumen, el mecanizado por haz de electrones (EBM) ofrece una precisión excepcional para cortar o perforar características complejas en casi cualquier metal, independientemente de su dureza. Sin embargo, sus desventajas significativas —a saber, los costos de equipo extremadamente altos, la necesidad de una cámara de vacío y las consideraciones de seguridad— lo convierten en un proceso altamente especializado reservado para aplicaciones específicas y de alto valor.

La decisión fundamental sobre si utilizar EBM se reduce a una simple compensación: se obtiene una precisión y versatilidad de materiales incomparables a costa de un alto costo, complejidad operativa y limitaciones físicas significativas.

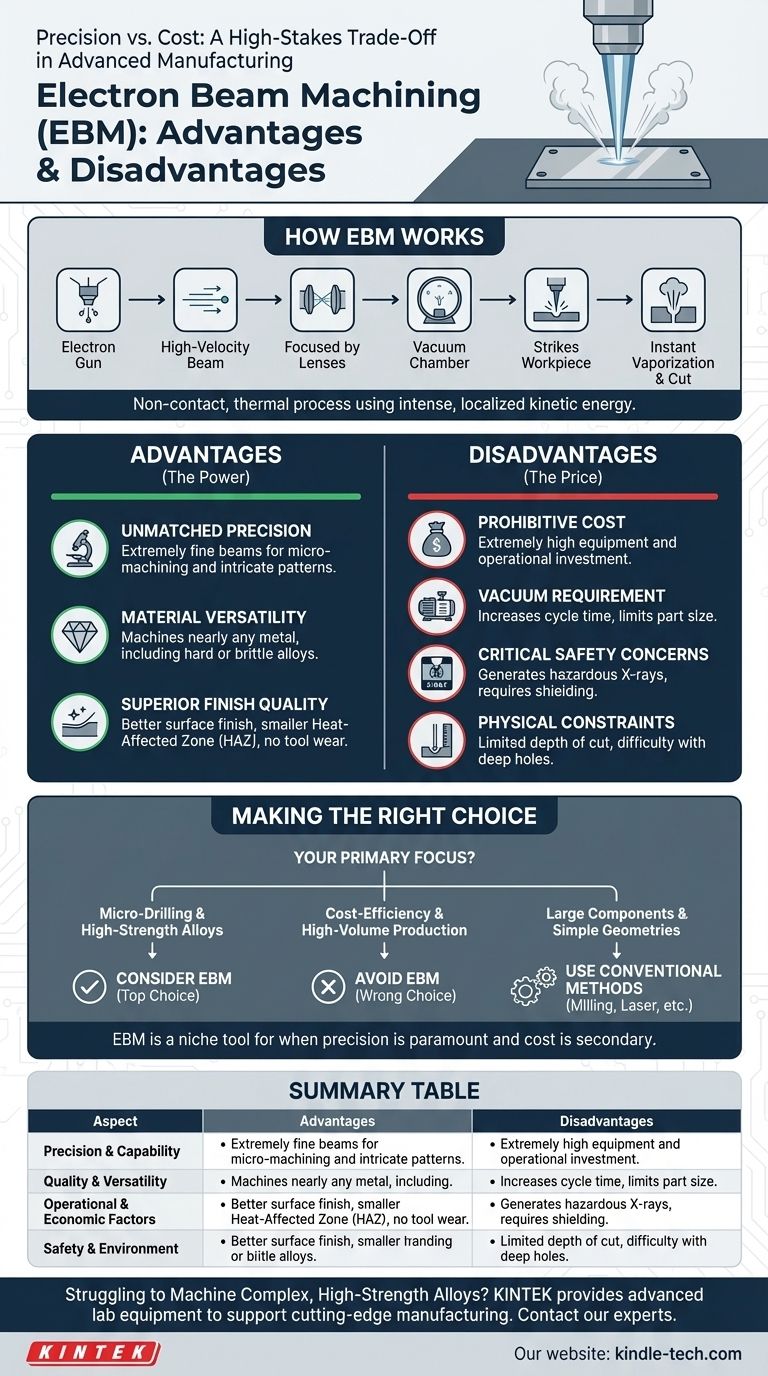

Cómo funciona el mecanizado por haz de electrones

El mecanizado por haz de electrones es un proceso de mecanizado térmico sin contacto. Opera bajo el principio de calentamiento intenso y localizado.

El mecanismo central

Se genera una corriente de electrones de alta velocidad y se enfoca en un haz extremadamente estrecho dentro de una cámara de vacío. Este haz concentrado transporta una gran cantidad de energía cinética.

Vaporización del material

Cuando este haz de electrones golpea la pieza de trabajo, la energía se convierte instantáneamente en calor. Este calor es tan intenso que vaporiza un pequeño volumen del material, creando el corte o agujero deseado sin fuerza mecánica.

Las ventajas clave del EBM

La naturaleza única del EBM proporciona beneficios distintos que son difíciles de lograr con métodos de mecanizado convencionales o incluso otros no tradicionales.

Precisión y detalle inigualables

Debido a que el haz de electrones es increíblemente fino, el EBM puede producir agujeros y cortes (ranuras) extremadamente pequeños. Esto lo hace ideal para aplicaciones de micromecanizado y para crear patrones intrincados que de otro modo serían imposibles.

Versatilidad de materiales

El proceso funciona por vaporización, no por cizallamiento mecánico. Esto significa que el EBM es muy eficaz en una amplia variedad de metales y aleaciones, incluidos aquellos que son extremadamente duros, quebradizos o difíciles de mecanizar convencionalmente.

Calidad de acabado superior

En comparación con otros procesos de corte térmico como el corte por plasma o láser, el EBM a menudo produce un mejor acabado superficial con una zona afectada por el calor (ZAC) más pequeña. Esto reduce la necesidad de operaciones de acabado secundarias.

Comprender las compensaciones y limitaciones

La potencia y precisión del EBM conllevan importantes desafíos operativos y financieros que restringen su uso.

Costo prohibitivo

El equipo requerido para EBM —incluida la pistola de electrones, la fuente de alimentación de alto voltaje y la cámara de vacío— es extremadamente caro. Esta alta inversión de capital limita su uso a componentes de alto valor donde ningún otro proceso es suficiente.

El requisito de vacío

Todo el proceso debe realizarse en el vacío para evitar que los electrones se dispersen por las moléculas de aire. Este requisito crea dos limitaciones importantes: aumenta significativamente el tiempo de ciclo de cada pieza y restringe el tamaño de la pieza de trabajo a lo que cabe dentro de la cámara.

Preocupaciones críticas de seguridad

La interacción del haz de electrones de alta energía con la pieza de trabajo genera rayos X dañinos. Esto requiere un blindaje de plomo sustancial y protocolos de seguridad estrictos para proteger a los operadores, lo que aumenta el costo y la complejidad del sistema.

Restricciones físicas

El EBM tiene una profundidad de corte efectiva limitada. A medida que el agujero o corte se profundiza, se vuelve más difícil para el material vaporizado escapar, lo que puede alterar la efectividad y precisión del haz.

Tomar la decisión correcta para su aplicación

Seleccionar EBM es una decisión estratégica impulsada por las demandas específicas del componente, no una elección de propósito general.

- Si su enfoque principal es la microperforación o el corte de patrones complejos en aleaciones de alta resistencia: EBM es uno de los pocos procesos capaces de cumplir con estos exigentes requisitos y debe ser una consideración principal.

- Si su enfoque principal es la rentabilidad o la producción de alto volumen: EBM es casi seguro que es la opción incorrecta debido a sus altos costos operativos y tiempos de ciclo lentos.

- Si su enfoque principal es el mecanizado de componentes grandes o geometrías simples: Los métodos más convencionales y rentables como el fresado, el torneado o el corte por láser son mucho más adecuados.

En última instancia, el mecanizado por haz de electrones es una herramienta poderosa pero de nicho, reservada para resolver desafíos de fabricación donde la precisión es primordial y el costo es una preocupación secundaria.

Tabla de resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Precisión y capacidad | Precisión inigualable para micromecanizado; puede mecanizar materiales extremadamente duros/quebradizos | Profundidad de corte limitada; las geometrías complejas pueden ser desafiantes |

| Calidad y versatilidad | Acabado superficial superior; pequeña zona afectada por el calor (ZAC); funciona en cualquier material conductor | El proceso se limita solo a materiales eléctricamente conductores |

| Factores operativos y económicos | Proceso sin contacto (sin desgaste de la herramienta) | Costos de equipo y operativos extremadamente altos; requiere una cámara de vacío (limita el tamaño/velocidad de la pieza) |

| Seguridad y medio ambiente | - | Genera rayos X peligrosos; requiere un blindaje significativo y protocolos de seguridad |

¿Tiene problemas para mecanizar aleaciones complejas de alta resistencia?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para apoyar procesos de fabricación de vanguardia. Si su proyecto exige la precisión extrema y la versatilidad de materiales de tecnologías como el mecanizado por haz de electrones, nuestros expertos pueden ayudarle a identificar las soluciones adecuadas para sus necesidades de I+D y control de calidad.

Contacte con KINTALK hoy mismo para discutir cómo nuestro equipo puede mejorar las capacidades de su laboratorio y ayudarle a abordar sus tareas de procesamiento de materiales más desafiantes.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Molino de Bolas Vibratorio de Alta Energía para Uso en Laboratorio

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

La gente también pregunta

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia