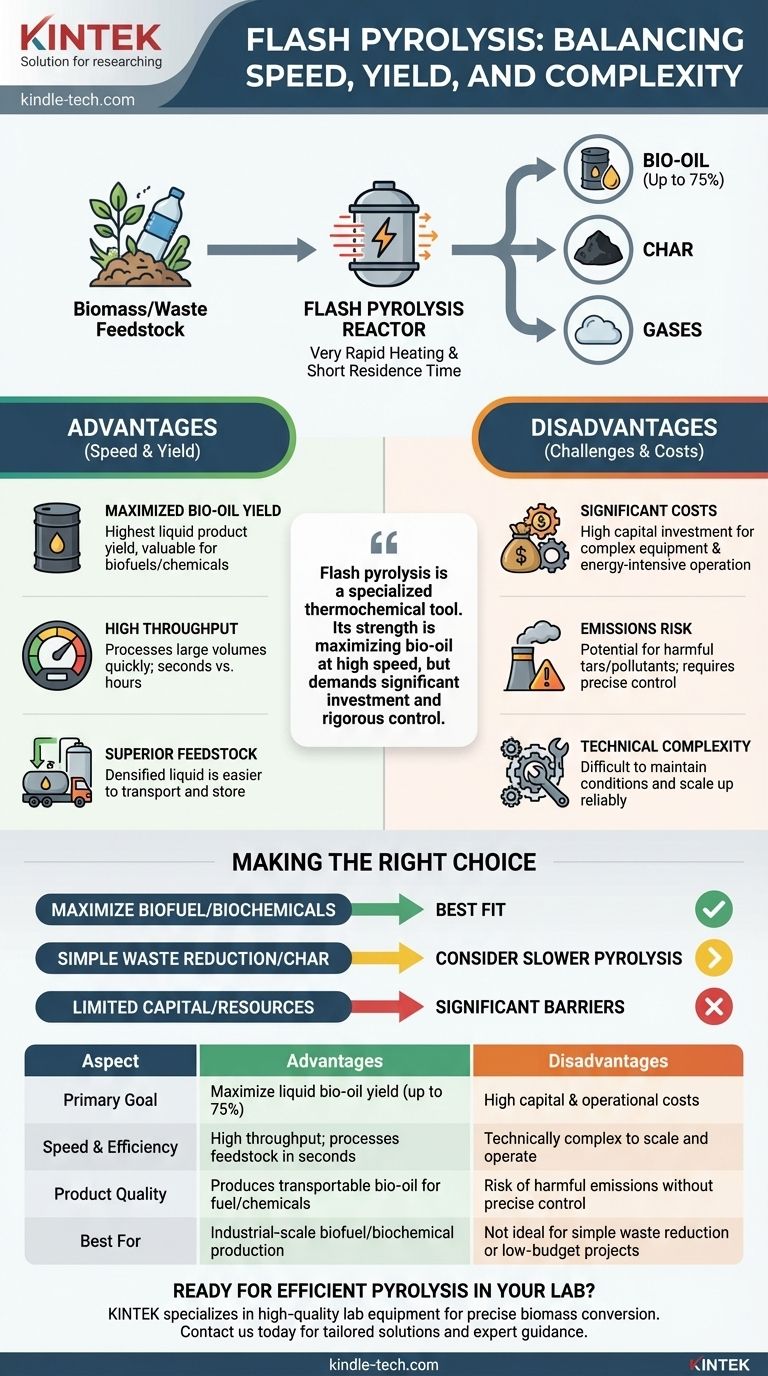

Desde un punto de vista técnico, la pirólisis flash ofrece ventajas significativas en la velocidad de procesamiento y el rendimiento de productos valiosos como el bio-aceite, lo que la hace altamente eficiente para convertir biomasa y residuos. Sin embargo, estos beneficios se equilibran con considerables desafíos operativos, incluidos los altos costos iniciales y la necesidad crítica de gestionar las emisiones potencialmente dañinas mediante una ingeniería y un control precisos.

La pirólisis flash no es una panacea, sino una herramienta termoquímica especializada. Su principal fortaleza es maximizar la conversión de material orgánico en bio-aceite líquido a alta velocidad, pero esta eficiencia exige una inversión significativa y un control operativo riguroso para ser económica y ambientalmente viable.

Las principales ventajas: velocidad y rendimiento

La pirólisis flash es un tipo específico de pirólisis caracterizado por tasas de calentamiento muy rápidas y tiempos de reacción cortos. Este diseño no es accidental; está diseñado para lograr resultados específicos que la diferencian de los métodos de pirólisis más lentos.

Maximización de la producción de bio-aceite

La principal ventaja de la pirólisis flash es su capacidad para maximizar el rendimiento de productos líquidos, conocidos como bio-aceite o aceite de pirólisis. El calentamiento extremadamente rápido descompone materiales orgánicos como la biomasa o el plástico tan rápidamente que no tienen tiempo de formar cantidades excesivas de biocarbón sólido o gases no condensables (gas de síntesis).

Este proceso típicamente produce hasta un 75% de bio-aceite en peso, en comparación con rendimientos líquidos mucho más bajos de procesos de pirólisis más lentos que tienden a producir más biocarbón.

Alto rendimiento y velocidad de procesamiento

La naturaleza "flash" del proceso significa que la materia prima puede procesarse en segundos, en lugar de minutos u horas. Esto permite que un reactor de pirólisis flash maneje un volumen de material mucho mayor con el tiempo en comparación con un reactor de pirólisis convencional de tamaño similar.

Este alto rendimiento es un factor crítico para las operaciones a escala industrial donde el procesamiento de grandes cantidades de residuos o biomasa es un motor económico clave.

Creación de una materia prima superior

El bio-aceite producido a través de la pirólisis flash puede servir como un valioso producto intermedio. Puede mejorarse para obtener biocombustibles para el transporte, usarse para generar calor y energía, o servir como fuente para extraer valiosos productos químicos especializados.

Su forma líquida facilita su transporte y almacenamiento que la biomasa sólida cruda, densificando eficazmente la energía y el valor del material original.

Comprender las compensaciones y los desafíos inherentes

El alto rendimiento de la pirólisis flash conlleva una serie de desafíos significativos que deben abordarse para una implementación exitosa. Ignorar estas compensaciones es una causa común de fracaso de proyectos.

Costos de capital y operativos significativos

Lograr un calentamiento rápido y un control preciso de la temperatura requiere equipos sofisticados y costosos. Los reactores, los sistemas de preparación de la materia prima y los equipos de enfriamiento necesarios para capturar el vapor de bio-aceite representan una alta inversión de capital inicial.

Además, operar a altas temperaturas consume mucha energía, lo que conlleva altos costos operativos que deben tenerse en cuenta en el modelo económico.

El riesgo crítico de emisiones

Como todos los procesos de alta temperatura, la pirólisis conlleva el riesgo de producir emisiones dañinas si no se gestiona perfectamente. La falta de oxígeno previene la combustión, pero puede conducir a la formación de contaminantes como alquitranes, partículas y compuestos orgánicos volátiles.

Un diseño adecuado del horno, protocolos operativos robustos y un mantenimiento eficaz no son opcionales, son esenciales para minimizar el impacto ambiental y cumplir con las regulaciones de calidad del aire.

Complejidad técnica y obstáculos de escalado

Mantener las condiciones ideales para la pirólisis flash —tasas de transferencia de calor extremadamente altas y tiempos de residencia de vapor cortos— es un desafío de ingeniería. Estas condiciones son difíciles de mantener de manera consistente, especialmente al escalar el proceso de un laboratorio o planta piloto a una instalación industrial a gran escala.

Los problemas técnicos con los sistemas de alimentación, la transferencia de calor y la recolección de productos pueden obstaculizar la eficiencia y la confiabilidad.

Tomar la decisión correcta para su objetivo

Para determinar si la pirólisis flash es el enfoque correcto, debe alinear sus capacidades específicas con su objetivo principal.

- Si su objetivo principal es maximizar la producción de biocombustibles líquidos o bioquímicos a partir de biomasa: La pirólisis flash es la tecnología más eficaz debido a su diseño ingenieril para altos rendimientos de bio-aceite.

- Si su objetivo principal es la reducción simple del volumen de residuos o la maximización de la producción de biocarbón sólido: Un proceso de pirólisis más lento y menos complejo suele ser más rentable y operativamente más simple.

- Si su objetivo principal es un proyecto con recursos de capital o técnicos limitados: La alta inversión inicial y la complejidad de ingeniería de la pirólisis flash pueden presentar barreras significativas para el éxito.

En última instancia, el éxito con la pirólisis flash depende de una evaluación clara de sus compensaciones y un firme compromiso con la precisión de ingeniería que exige.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Objetivo principal | Maximizar el rendimiento de bio-aceite líquido (hasta 75%) | Altos costos de capital y operativos |

| Velocidad y eficiencia | Alto rendimiento; procesa la materia prima en segundos | Técnicamente complejo de escalar y operar |

| Calidad del producto | Produce bio-aceite transportable para combustible/productos químicos | Riesgo de emisiones dañinas sin un control preciso |

| Mejor para | Producción industrial de biocombustibles/bioquímicos | No es ideal para la reducción simple de residuos o proyectos de bajo presupuesto |

¿Listo para implementar una solución de pirólisis eficiente para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de pirólisis, para ayudarle a lograr resultados precisos y confiables en la conversión de biomasa y el procesamiento de residuos. Nuestra experiencia garantiza que obtenga las herramientas adecuadas para maximizar el rendimiento mientras gestiona eficazmente los desafíos operativos.

Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar sus objetivos de investigación y desarrollo con soluciones personalizadas y orientación experta.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de la pirólisis de plástico? Desafíos clave y compensaciones ambientales

- ¿Cuál es el proceso del calcinador rotatorio? Logre un tratamiento térmico uniforme para sólidos a granel

- ¿Cuáles son los ejemplos de residuos para pirólisis? Transforme plásticos, neumáticos y biomasa en recursos

- ¿Cuáles son los diferentes tipos de plantas de pirólisis? Elija el proceso adecuado para su objetivo de producción

- ¿Cuál es el proceso de una planta de pirólisis de plástico? Una guía completa para convertir residuos plásticos en combustible

- ¿La pirólisis produce combustible líquido? Sí, crea bioaceite a partir de biomasa y residuos.

- ¿Por qué la pirólisis es mejor? Transforme los residuos en recursos valiosos como biocarbón y biocombustibles.

- ¿Cuál es el rendimiento del biocarbón en la pirólisis lenta? Maximice su producción hasta un 30%