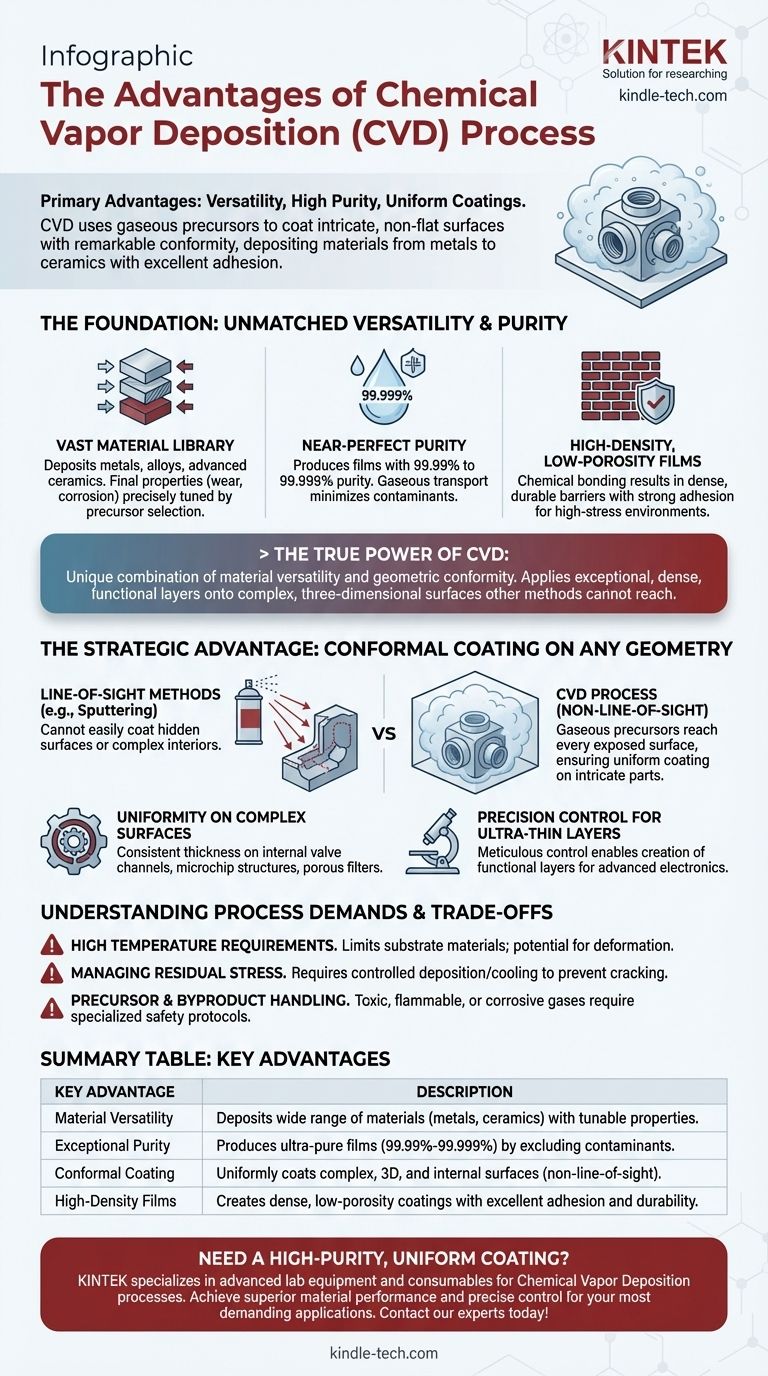

Las principales ventajas de la deposición química de vapor (CVD) son su excepcional versatilidad, alta pureza y su capacidad única para producir recubrimientos uniformes y de alto rendimiento. A diferencia de los métodos de línea de visión, la CVD utiliza precursores gaseosos que pueden penetrar y recubrir superficies intrincadas y no planas con una conformidad notable. Este proceso puede depositar una amplia gama de materiales, desde metales hasta cerámicas, a altas velocidades, lo que da como resultado películas densas y ultrapuras con una excelente adhesión.

El verdadero poder de la CVD no reside en un solo beneficio, sino en su combinación única de versatilidad del material y conformidad geométrica. Resuelve el desafío fundamental de aplicar una capa de material excepcionalmente pura, densa y funcional sobre superficies tridimensionales complejas donde otros métodos físicamente no pueden llegar.

La base de la CVD: versatilidad y pureza inigualables

La fuerza central de la CVD proviene de su base en la química. Al utilizar reacciones químicas en estado gaseoso, desbloquea un nivel de control y calidad que es difícil de lograr con métodos de deposición puramente físicos.

Una vasta biblioteca de materiales

La CVD no se limita a un pequeño conjunto de materiales. El proceso se puede adaptar para depositar una amplia gama de elementos y compuestos, incluidos metales, aleaciones y cerámicas avanzadas.

Las propiedades finales del recubrimiento, como la resistencia al desgaste, la lubricidad o la resistencia a la corrosión, se pueden ajustar con precisión optimizando los gases precursores utilizados en la reacción.

Lograr una pureza casi perfecta

El proceso es famoso por producir películas con una pureza extremadamente alta, a menudo en el rango de 99.99% a 99.999%.

Debido a que los materiales se transportan como gases y reaccionan directamente en la superficie del sustrato, los contaminantes pueden excluirse más fácilmente de la cámara de deposición, lo que da como resultado un producto final más puro.

Construcción de películas de alta densidad y baja porosidad

La unión química que ocurre durante la CVD da como resultado recubrimientos que son densos, con muy baja porosidad y una fuerte adhesión al material subyacente. Esto hace que las películas sean muy duraderas y efectivas como barreras protectoras, incluso cuando se someten a entornos de alto estrés.

La ventaja estratégica: recubrimiento conforme en cualquier geometría

Quizás el diferenciador más significativo para la CVD es su capacidad para recubrir uniformemente todo lo que toca. Esta capacidad sin línea de visión abre aplicaciones que son imposibles para otras técnicas.

Superando las limitaciones de la línea de visión

Procesos como el pulverizado catódico (sputtering) o la evaporación son de "línea de visión", lo que significa que funcionan como una lata de pintura en aerosol y no pueden recubrir fácilmente superficies ocultas o el interior de una pieza compleja.

La CVD, sin embargo, se comporta más como una niebla que llena toda la cámara. Las moléculas de gas precursor alcanzan cada superficie expuesta, asegurando que incluso las geometrías intrincadas, irregulares o internas reciban un recubrimiento uniforme.

Uniformidad en superficies complejas

Esta propiedad es fundamental para componentes con formas complejas, como los canales internos de una válvula, las estructuras intrincadas de un microchip o el marco poroso de un filtro. La CVD garantiza que el espesor del recubrimiento sea constante en toda la pieza.

Control de precisión para capas ultrafinas

El proceso permite un control meticuloso sobre el tiempo y la velocidad de la reacción química. Esto permite la creación de capas de material funcionales y ultrafinas, un requisito para la fabricación de circuitos eléctricos avanzados y semiconductores.

Comprender las compensaciones y las demandas del proceso

Aunque es potente, la CVD no es una solución universal. Su dependencia de las reacciones químicas introduce requisitos específicos y posibles desafíos que deben gestionarse para un resultado exitoso.

Requisitos de alta temperatura

Muchos procesos de CVD requieren altas temperaturas para iniciar y sostener las reacciones químicas necesarias. Esto puede limitar los tipos de materiales sustrato que se pueden utilizar, ya que algunos pueden no soportar el calor sin deformarse o fundirse.

Gestión del estrés residual

La diferencia de temperatura entre el proceso de deposición y la temperatura ambiente puede introducir tensión residual en la película recubierta. Esto requiere un control cuidadoso de los parámetros de deposición y las velocidades de enfriamiento para evitar grietas o deslaminación.

Manejo de precursores y subproductos

Los gases precursores utilizados en la CVD pueden ser tóxicos, inflamables o corrosivos, lo que requiere protocolos de seguridad y manipulación especializados. Además, las reacciones químicas a menudo producen subproductos peligrosos que deben gestionarse y eliminarse de forma segura.

Tomar la decisión correcta: cuándo aprovechar la CVD

Elegir un método de deposición depende completamente de los requisitos específicos de su aplicación. La CVD sobresale donde la pureza, la conformidad y la calidad del material son los impulsores principales.

- Si su enfoque principal es la pureza y el rendimiento del material: La CVD es una opción ideal para aplicaciones como semiconductores o componentes ópticos donde incluso impurezas menores pueden causar fallas.

- Si su enfoque principal es recubrir superficies complejas o internas: La naturaleza sin línea de visión de la CVD la convierte en la solución definitiva para piezas con geometrías intrincadas que otros métodos no pueden cubrir uniformemente.

- Si su enfoque principal es la escalabilidad para recubrimientos de alto rendimiento: El proceso es económico para las tiradas de producción, ya que muchas piezas se pueden recubrir simultáneamente en lotes grandes con un alto rendimiento de fabricación.

En última instancia, la CVD es el proceso elegido cuando la integridad química y la conformidad geométrica de una película delgada son primordiales para el éxito del producto final.

Tabla de resumen:

| Ventaja clave | Descripción |

|---|---|

| Versatilidad del material | Deposita una amplia gama de materiales (metales, cerámicas) con propiedades ajustables. |

| Pureza excepcional | Produce películas ultrapuras (99.99%-99.999%) al excluir contaminantes. |

| Recubrimiento conforme | Recubre uniformemente superficies complejas, 3D e internas (sin línea de visión). |

| Películas de alta densidad | Crea recubrimientos densos y de baja porosidad con excelente adhesión y durabilidad. |

¿Necesita un recubrimiento uniforme y de alta pureza para componentes complejos? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de deposición química de vapor. Nuestras soluciones le ayudan a lograr un rendimiento superior del material, un control preciso y una escalabilidad fiable para sus aplicaciones más exigentes. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de recubrimiento y ciencia de materiales de su laboratorio.

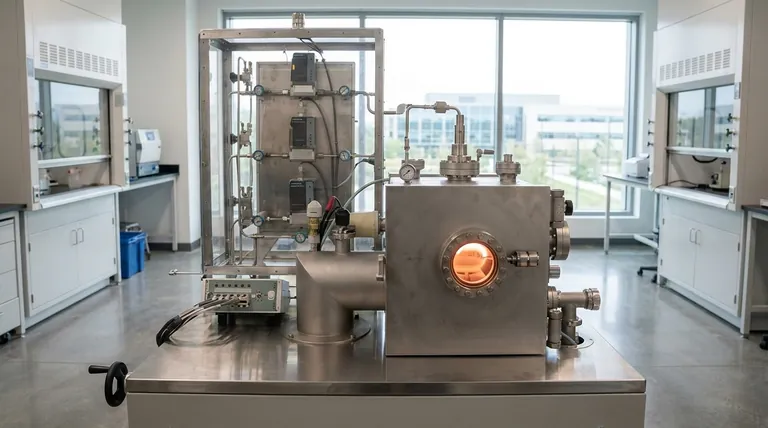

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme