Las principales ventajas de un evaporador de película agitada son su capacidad para operar bajo alto vacío y su tiempo de residencia extremadamente corto. Esta combinación permite la destilación efectiva de materiales termosensibles, viscosos y de alto punto de ebullición con una degradación térmica mínima, lo que la convierte en una tecnología superior para purificar compuestos delicados y de alto valor.

Un evaporador de película agitada resuelve un problema crítico que la destilación convencional no puede: cómo purificar materiales que se destruirían por una exposición prolongada a altas temperaturas. Lo logra utilizando limpiadores mecánicos para crear una película líquida ultradelgada, lo que permite una evaporación casi instantánea bajo vacío.

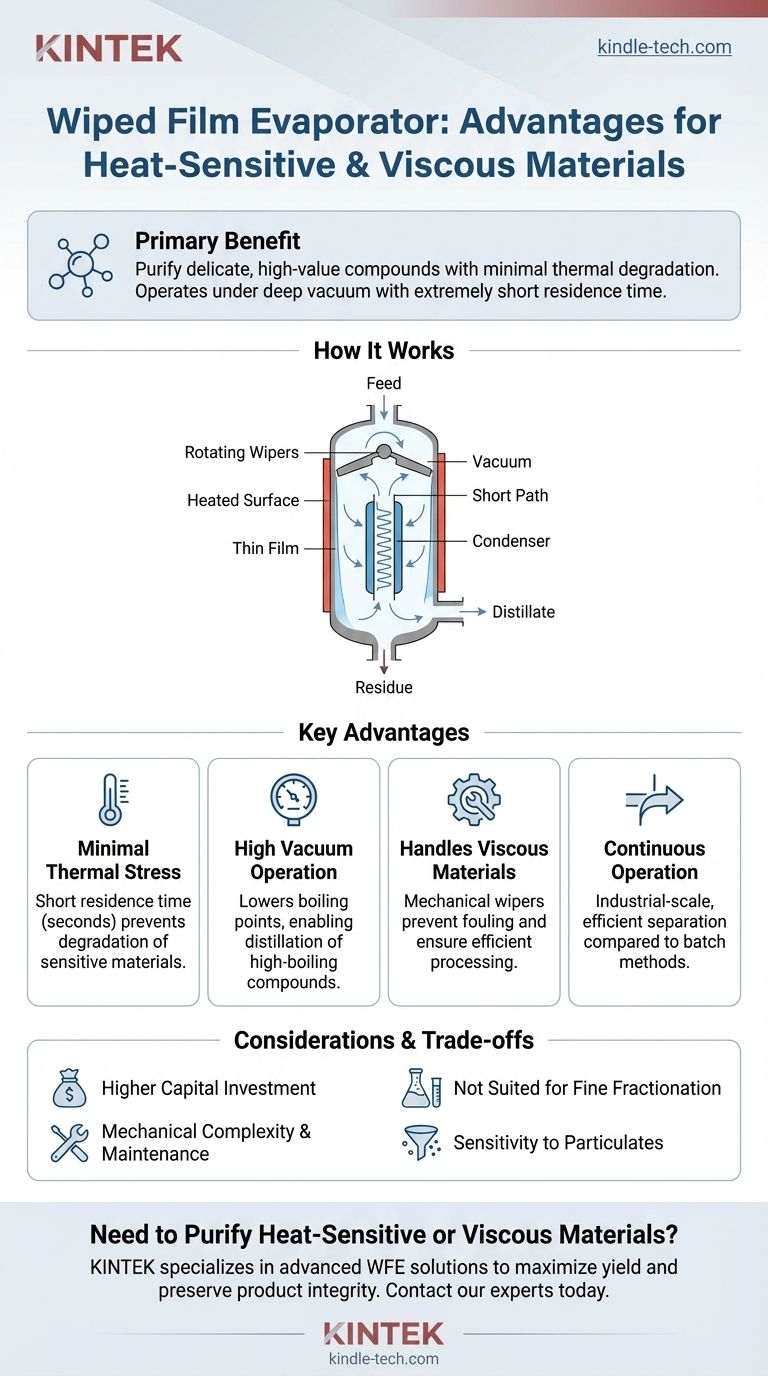

Cómo funciona la evaporación de película agitada

Para comprender sus ventajas, es esencial primero entender el mecanismo central. A diferencia de una olla de ebullición tradicional, un evaporador de película agitada (WFE, por sus siglas en inglés), también conocido como evaporador de película delgada, es un sistema activo y dinámico.

El principio fundamental: una película delgada y agitada

El líquido de alimentación se introduce en un cilindro vertical calentado. Un conjunto giratorio de limpiadores o rodillos dentro del cilindro extiende este líquido en una película muy delgada y turbulenta contra la superficie interior caliente.

Esta película delgada maximiza la relación superficie-volumen, lo que resulta en una transferencia de calor excepcionalmente rápida y eficiente al material.

El papel del alto vacío

Todo el sistema opera bajo un alto vacío, lo que reduce significativamente el punto de ebullición de los compuestos que se están separando.

En lugar de hervir un compuesto a 300 °C a presión atmosférica, un WFE podría permitir que se evapore a 150 °C bajo vacío. Esta es la clave para prevenir la descomposición térmica.

El "camino corto" a la condensación

En una configuración específica de WFE llamada evaporador de camino corto, el condensador se coloca internamente, a solo unos centímetros de la pared calentada.

Esta corta distancia significa que las moléculas evaporadas viajan al condensador con una caída de presión mínima, evitando que se recondensen y vuelvan a caer en la alimentación. Asegura un verdadero ambiente de baja presión en el punto de evaporación.

Ventajas clave explicadas

El diseño único de un WFE crea un conjunto de poderosas ventajas para tareas de separación desafiantes.

Estrés térmico mínimo

El material solo se expone a la superficie calentada durante unos segundos antes de que se evapore o salga como residuo. Este tiempo de residencia corto es la ventaja más crítica para materiales termosensibles como productos farmacéuticos, aceites naturales y productos químicos especiales.

Destilación de compuestos de alto punto de ebullición

La capacidad de operar bajo alto vacío permite destilar materiales que tienen puntos de ebullición extremadamente altos. Los compuestos que requerirían temperaturas peligrosas o poco prácticas para hervir a presión atmosférica se pueden purificar fácilmente en un WFE.

Procesamiento eficiente de materiales viscosos y que ensucian

En los evaporadores estándar, los líquidos viscosos fluyen mal y pueden ensuciar (quemarse) las superficies de transferencia de calor. La acción mecánica de los limpiadores en un WFE fuerza el movimiento del material, asegurando una agitación constante y evitando la acumulación de residuos.

Esto permite el procesamiento de concentrados espesos, polímeros y resinas que obstruirían otros sistemas.

Operación continua y eficiente

A diferencia de la destilación por lotes, que implica calentar un gran volumen durante mucho tiempo, un WFE es un sistema continuo. La alimentación se introduce constantemente y el producto/residuo se elimina constantemente, lo que lo hace altamente eficiente para la producción a escala industrial.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología es perfecta. El poder de un WFE viene con consideraciones específicas.

Mayor inversión de capital

Los evaporadores de película agitada son sistemas de ingeniería de precisión con tolerancias estrictas y complejos conjuntos giratorios. Representan un costo inicial significativamente mayor en comparación con los alambiques por lotes o los evaporadores rotatorios más simples.

Complejidad mecánica y mantenimiento

Los limpiadores giratorios internos requieren sellos de vacío robustos. Estos sellos son componentes de desgaste y representan un punto clave de mantenimiento y posible falla si no se cuidan adecuadamente.

No apto para fraccionamiento fino

Un WFE es principalmente una herramienta de separación para dividir materiales en dos corrientes: volátiles (el destilado) y no volátiles (el residuo). No está diseñado para separar compuestos con puntos de ebullición muy cercanos, una tarea más adecuada para una columna de destilación fraccionada de múltiples etapas.

Sensibilidad a las partículas

Las partículas sólidas en el material de alimentación pueden dañar los limpiadores mecanizados con precisión o la pared interior calentada. Una prefiltración adecuada de la alimentación es casi siempre un requisito para garantizar la longevidad del sistema.

Tomar la decisión correcta para su objetivo

La selección de un evaporador de película agitada debe basarse en las propiedades específicas de su material y el resultado deseado.

- Si su objetivo principal es purificar compuestos termosensibles y de alto valor: Un WFE es el estándar de la industria para prevenir la degradación y maximizar el rendimiento de los ingredientes activos.

- Si su objetivo principal es procesar materiales o concentrados altamente viscosos: La acción de limpieza mecánica de un WFE es su ventaja única y necesaria para asegurar el flujo y prevenir el ensuciamiento.

- Si su objetivo principal es separar compuestos de muy alto punto de ebullición de no volátiles: La combinación de alto vacío y corto tiempo de residencia de un WFE es a menudo la única forma práctica de realizar la separación a temperaturas manejables.

En última instancia, un evaporador de película agitada es una herramienta poderosa para lograr separaciones de alta pureza que son simplemente imposibles con los métodos convencionales.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Estrés térmico mínimo | El corto tiempo de residencia (segundos) previene la degradación de materiales termosensibles. |

| Operación a alto vacío | Reduce los puntos de ebullición, permitiendo la destilación de compuestos de alto punto de ebullición. |

| Maneja materiales viscosos | Los limpiadores mecánicos previenen el ensuciamiento y aseguran un procesamiento eficiente de líquidos espesos. |

| Operación continua | Separación eficiente a escala industrial en comparación con los métodos por lotes. |

¿Necesita purificar materiales termosensibles o viscosos?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos evaporadores de película agitada, diseñados para resolver sus problemas de separación más desafiantes. Nuestras soluciones le ayudan a maximizar el rendimiento, preservar la integridad del producto y escalar sus procesos de manera eficiente.

Contacte a nuestros expertos hoy para discutir cómo un evaporador de película agitada puede mejorar las capacidades de su laboratorio y proteger sus compuestos de alto valor.

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Qué tipos de gases puede manejar una bomba de vacío de circulación de agua? Maneje de forma segura gases inflamables, condensables y sucios

- ¿Qué determina el grado de vacío alcanzable por una bomba de vacío de circulación de agua? Descubre la física de sus límites

- ¿Cuál es el propósito de la cámara de compresión en una bomba de vacío? El corazón de la generación de vacío

- ¿Cuáles son las ventajas de una bomba de vacío de circulación de agua? Durabilidad superior para entornos de laboratorio exigentes

- ¿Cuál es la importancia de una bomba de vacío para las interfaces híbridas Schottky? Lograr pureza y unión a nivel atómico