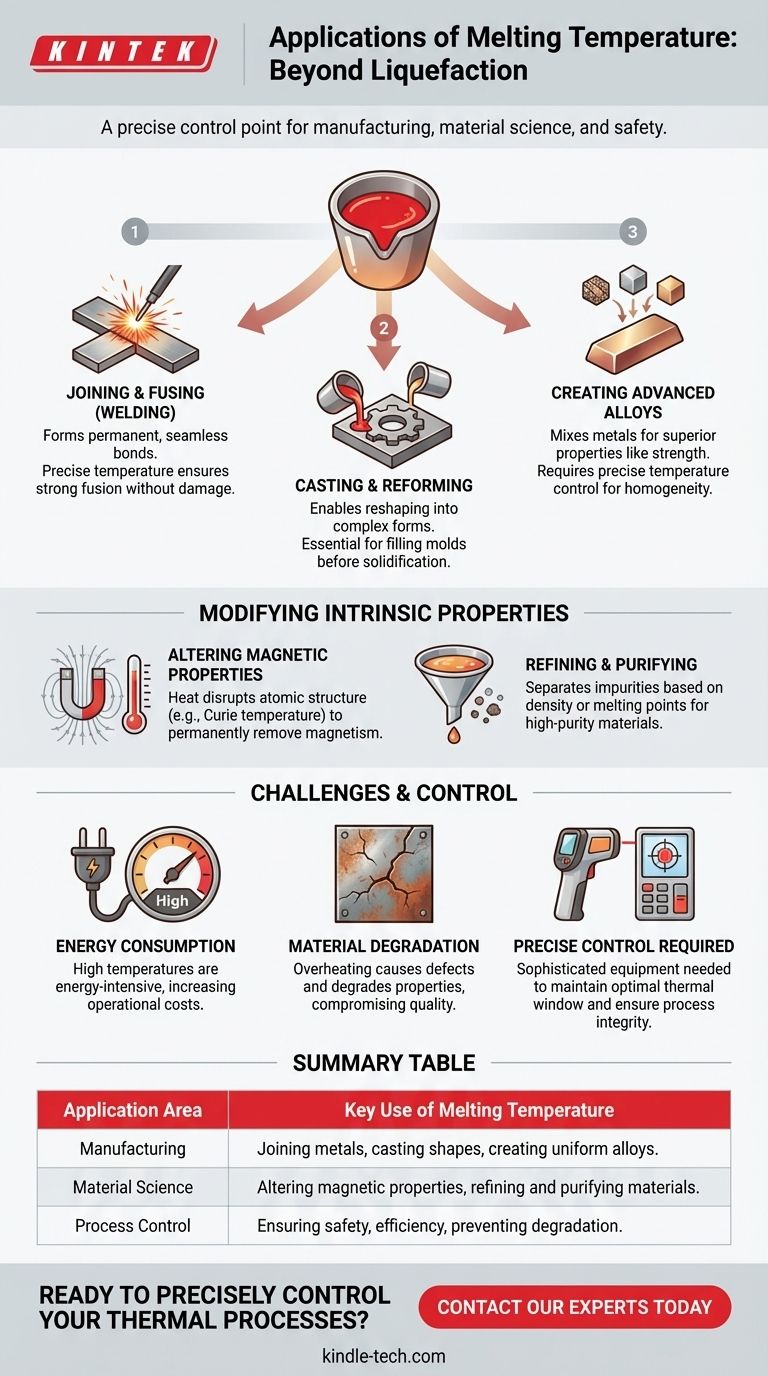

En esencia, la temperatura de fusión de un material es una constante física fundamental utilizada para tres aplicaciones principales: unir componentes separados, reformar materiales en nuevas formas y alterar sus propiedades físicas intrínsecas. Por ejemplo, los metales se licúan para fundirlos en moldes, y el acero magnetizado puede calentarse para alterar su alineación atómica, eliminando así su magnetismo.

La verdadera aplicación de la temperatura de fusión no es simplemente licuar una sustancia. Se trata de aprovechar un umbral térmico preciso y predecible como punto de control crítico en la fabricación, la ciencia de los materiales y la seguridad de los procesos.

Aplicaciones Fundamentales en la Fabricación

Las aplicaciones más comunes de la temperatura de fusión giran en torno a la manipulación física de los materiales, especialmente los metales, para crear nuevos productos o estructuras.

Unión y Fusión de Materiales

La fusión es el principio detrás de muchas formas de soldadura y unión. Al calentar los metales hasta su punto de fusión, se puede formar una unión permanente, a menudo sin fisuras, entre dos o más piezas.

Conocer la temperatura de fusión precisa es crucial para garantizar una fusión fuerte sin sobrecalentar y dañar los materiales base.

Fundición y Reforma de Materiales

La licuefacción completa permite remodelar un material. Esta es la base de la fundición, donde el metal fundido se vierte en un molde para crear formas complejas, desde bloques de motor hasta joyas.

El proceso depende de alcanzar la temperatura de fusión para garantizar que el material tenga la fluidez necesaria para llenar el molde por completo antes de que se enfríe y solidifique.

Creación de Aleaciones Avanzadas

Las aleaciones son mezclas de metales creadas para lograr propiedades superiores como resistencia o resistencia a la corrosión. Este proceso implica fundir dos o más metales constituyentes juntos.

Controlar la temperatura con precisión en o por encima de los respectivos puntos de fusión es esencial para garantizar que los elementos se mezclen uniformemente, dando como resultado una aleación homogénea con características predecibles.

Modificación de Propiedades Intrínsecas del Material

Más allá de la simple conformación, la temperatura de fusión es una puerta de entrada para alterar la naturaleza fundamental de un material.

Alteración de Propiedades Magnéticas

El calor puede alterar la estructura atómica interna de un material. Por ejemplo, calentar una pieza de acero magnetizado hasta un umbral específico conocido como temperatura de Curie hará que pierda su magnetismo permanentemente.

Esto demuestra cómo la energía térmica, referenciada por temperaturas como el punto de fusión, puede utilizarse para diseñar propiedades físicas específicas.

Refinación y Purificación de Materiales

La fusión es un paso clave en el refinado de minerales y la purificación de materiales. Al licuar una sustancia, las impurezas pueden separarse en función de las diferencias de densidad o de sus propios puntos de fusión distintos.

Esta aplicación es fundamental para producir metales de alta pureza y otros materiales industriales donde los contaminantes comprometerían el rendimiento.

Comprensión de las Compensaciones y Desafíos

Aunque es potente, trabajar con temperaturas de fusión implica desafíos significativos que deben gestionarse.

Consumo de Energía

Alcanzar y mantener las altas temperaturas necesarias para la fusión es un proceso intensivo en energía. Esto representa un coste operativo significativo en cualquier operación de fabricación o refinación.

Riesgo de Degradación del Material

Exceder la temperatura de fusión óptima puede ser tan problemático como no alcanzarla. El sobrecalentamiento puede provocar oxidación, introducir defectos estructurales o degradar las propiedades del material, comprometiendo la calidad del producto final.

Requisito de Control Preciso

Los beneficios de utilizar la temperatura de fusión solo se pueden obtener con un control preciso. Como se señaló en la monitorización de procesos, esto requiere equipos sofisticados como pirómetros ópticos y sistemas de control automatizados.

Estos sistemas utilizan la temperatura objetivo como un punto de ajuste crítico, a menudo cortando el suministro de energía si se supera para evitar daños en el equipo y garantizar la integridad del proceso.

Tomar la Decisión Correcta para su Objetivo

Aplicar eficazmente el concepto de temperatura de fusión depende totalmente de su objetivo final.

- Si su enfoque principal es la fabricación y la unión: Concéntrese en alcanzar el punto de fusión justo lo suficiente para garantizar una fusión completa sin dañar el material circundante.

- Si su enfoque principal es la creación de materiales: Utilice los puntos de fusión de los elementos constituyentes para diseñar un perfil de calentamiento que garantice una mezcla completa y homogénea para su aleación.

- Si su enfoque principal es la seguridad y la eficiencia del proceso: Implemente sistemas precisos de monitorización y control de la temperatura para operar dentro de la ventana térmica óptima, evitando la degradación del material y el desperdicio de energía.

Dominar la temperatura de fusión de un material es fundamental para controlar su forma, función e integridad finales.

Tabla Resumen:

| Área de Aplicación | Uso Clave de la Temperatura de Fusión |

|---|---|

| Fabricación | Unión de metales (soldadura), fundición de formas, creación de aleaciones uniformes. |

| Ciencia de los Materiales | Alteración de propiedades magnéticas, refinación y purificación de materiales. |

| Control de Procesos | Garantizar la seguridad y eficiencia del proceso, y prevenir la degradación del material. |

¿Listo para controlar con precisión sus procesos térmicos?

Desde la creación de aleaciones hasta la unión de materiales, dominar la temperatura de fusión es clave para su éxito. KINTEK se especializa en el equipo de laboratorio y los consumibles de alta temperatura que necesita para operaciones fiables, eficientes y seguras.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden ayudarle a lograr un control superior de los materiales y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cuáles son los beneficios de un horno tubular? Logre un control superior de la temperatura y la atmósfera

- ¿Cuál es la alta temperatura de un horno tubular? Descubra el modelo adecuado para su aplicación