En metalurgia, el beneficio principal del templado es el aumento significativo de la tenacidad de un material. Después de que un metal como el acero se endurece, se vuelve extremadamente quebradizo y propenso a romperse. El templado es un proceso de tratamiento térmico posterior que reduce esta fragilidad, haciendo que el producto final sea más duradero y resistente a la fractura bajo impacto o tensión.

Si bien el proceso de endurecimiento le da al acero su resistencia y resistencia al desgaste, esto tiene el costo de una fragilidad extrema. El templado es el paso correctivo esencial que sacrifica intencionalmente una pequeña cantidad de dureza para obtener una cantidad crucial de tenacidad, evitando fallas catastróficas en el uso en el mundo real.

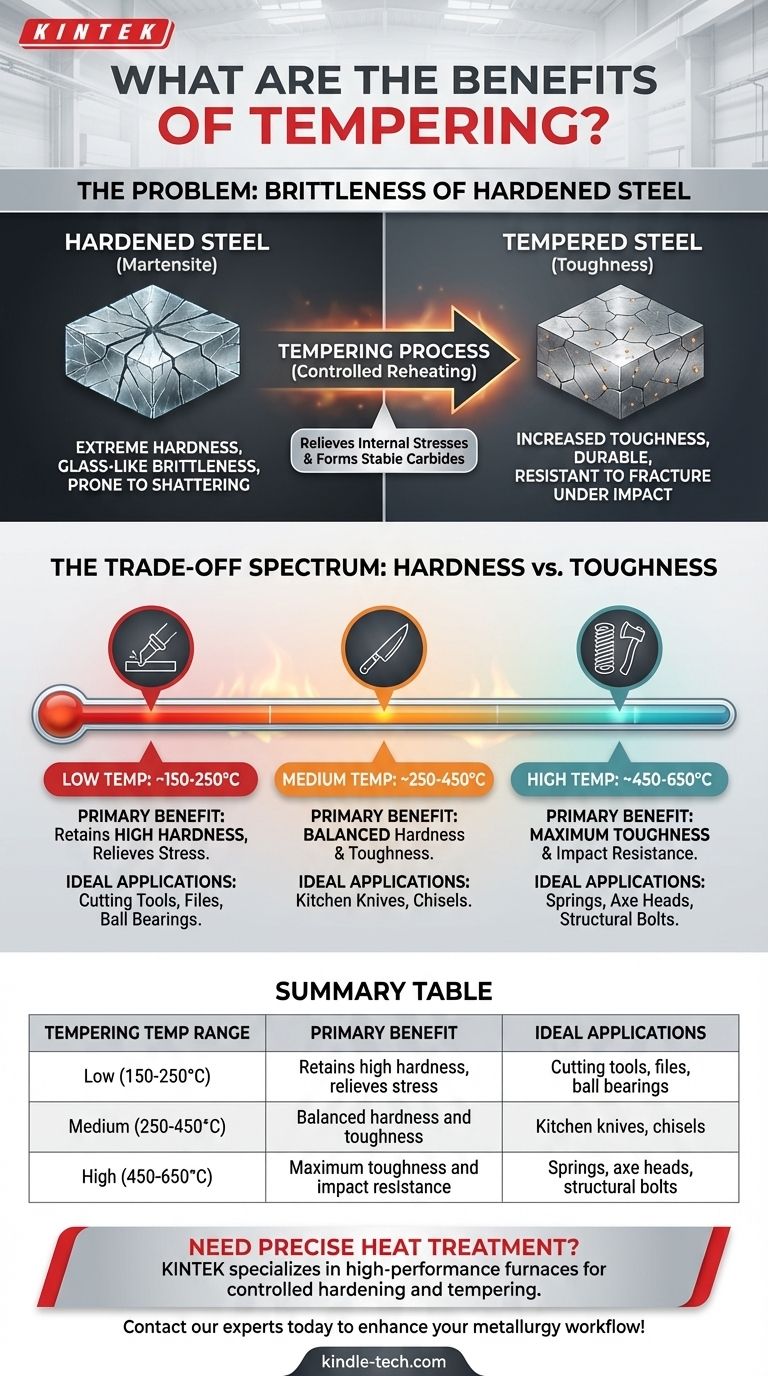

El problema: la fragilidad del acero endurecido

Para comprender los beneficios del templado, primero debe comprender el estado del acero inmediatamente después de ser endurecido.

¿Qué sucede durante el endurecimiento?

El endurecimiento, o temple, implica calentar el acero a una temperatura muy alta y luego enfriarlo con extrema rapidez, a menudo sumergiéndolo en agua, aceite o salmuera.

Este enfriamiento rápido atrapa la estructura atómica del material en un estado altamente estresado y desorganizado conocido como martensita.

Los peligros de la martensita sin templar

La martensita es increíblemente dura, pero también es increíblemente quebradiza. Las tensiones internas son tan altas que el material se comporta más como vidrio que como metal.

Un componente de acero endurecido sin templar, como la hoja de un cuchillo o un engranaje, es prácticamente inútil. Se astillaría, agrietaría o incluso rompería bajo el más mínimo impacto o carga. Carece de tenacidad, que es la capacidad de absorber energía y deformarse sin fracturarse.

Cómo el templado resuelve el problema

El templado es un proceso de calentamiento controlado que contrarresta directamente los efectos secundarios negativos del endurecimiento.

El proceso de templado explicado

La pieza de acero endurecido se recalienta a una temperatura precisa, siempre por debajo del punto crítico utilizado para el endurecimiento inicial. Se mantiene a esta temperatura durante un período específico para permitir que la estructura interna cambie.

Finalmente, la pieza se enfría, típicamente en aire quieto. La velocidad de enfriamiento desde la temperatura de templado no es tan crítica como lo es durante el temple.

Cambios microestructurales

El calor aplicado proporciona la energía necesaria para aliviar las altas tensiones internas creadas durante el temple.

Esto permite que los átomos de carbono atrapados se muevan y precipiten fuera de la martensita, formando estructuras de carburo diminutas y finamente dispersas. Esta nueva microestructura modificada es mucho más estable y menos estresada.

El resultado: un equilibrio de propiedades

Al aliviar estas tensiones internas, el templado aumenta drásticamente la tenacidad y ductilidad del acero. El material ahora es mucho menos propenso a fracturarse.

Si bien hay una disminución correspondiente en la dureza y la resistencia, esta compensación es el objetivo principal del proceso. El objetivo no es la máxima dureza, sino un equilibrio óptimo de propiedades para una aplicación específica.

Comprender las compensaciones: dureza vs. tenacidad

La variable clave en el templado es la temperatura. Al controlar con precisión la temperatura de templado, un metalúrgico puede ajustar las propiedades exactas requeridas para el componente.

El espectro de templado

Temperaturas de templado más bajas resultan en una pequeña pérdida de dureza pero una gran ganancia en tenacidad. Temperaturas más altas resultan en una mayor pérdida de dureza pero un aumento masivo en tenacidad.

Templado a baja temperatura (aprox. 150-250°C / 300-480°F)

Este rango se utiliza cuando la prioridad es retener la máxima dureza y resistencia al desgaste. Alivia las tensiones internas más severas sin ablandar significativamente el acero.

Esto es ideal para herramientas de corte, limas y rodamientos de bolas, donde la retención del filo y la dureza de la superficie son primordiales.

Templado a alta temperatura (aprox. 450-650°C / 840-1200°F)

Este rango se utiliza cuando la tenacidad, la ductilidad y la resistencia al impacto son los factores más importantes. La reducción significativa de la dureza es una compensación aceptable para crear una pieza altamente duradera.

Esto es necesario para componentes como resortes, pernos estructurales, cabezas de hacha y martillos que deben soportar tensiones repetidas y fuerzas de alto impacto.

Adaptar el templado a la aplicación

En última instancia, los beneficios del templado se logran seleccionando la temperatura correcta para el trabajo.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste (por ejemplo, limas, hojas de afeitar): Se requiere un templado a baja temperatura para aliviar la tensión sin sacrificar significativamente la dureza.

- Si su enfoque principal es un rendimiento equilibrado (por ejemplo, cuchillos de cocina, cinceles): Un templado a temperatura media proporciona una mezcla ideal de dureza para la retención del filo y tenacidad para evitar el astillado.

- Si su enfoque principal es la máxima tenacidad y resistencia al impacto (por ejemplo, resortes, cabezas de hacha): Un templado a alta temperatura es esencial para garantizar que el material pueda absorber energía sin fracturarse.

El templado transforma un material quebradizo e inutilizable en un componente confiable al ajustar con precisión sus propiedades para satisfacer las demandas de su función.

Tabla resumen:

| Rango de temperatura de templado | Beneficio principal | Aplicaciones ideales |

|---|---|---|

| Baja (150-250°C / 300-480°F) | Retiene alta dureza, alivia la tensión | Herramientas de corte, limas, rodamientos de bolas |

| Media (250-450°C / 480-840°F) | Dureza y tenacidad equilibradas | Cuchillos de cocina, cinceles |

| Alta (450-650°C / 840-1200°F) | Máxima tenacidad y resistencia al impacto | Resortes, cabezas de hacha, pernos estructurales |

¿Necesita un tratamiento térmico preciso para sus componentes metálicos? KINTEK se especializa en hornos de laboratorio y equipos de alto rendimiento para procesos controlados de endurecimiento y templado. Ya sea que esté desarrollando herramientas, resortes o piezas personalizadas, nuestras soluciones brindan el equilibrio exacto de dureza y tenacidad que su aplicación exige. ¡Contacte a nuestros expertos hoy para discutir cómo podemos mejorar su flujo de trabajo metalúrgico!

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado

- ¿Cómo se limpia un horno de tubo de alúmina? Prolongue la vida útil del tubo con un mantenimiento adecuado

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuáles son las aplicaciones de los hornos tubulares? Descubra el procesamiento preciso a alta temperatura

- ¿Cómo elijo un horno tubular? Una guía para satisfacer las necesidades de su proceso