La elección del catalizador es fundamental para convertir eficientemente la biomasa cruda en combustibles y productos químicos valiosos. Los catalizadores principales se dividen en tres grandes categorías: ácidos y bases homogéneos, catalizadores sólidos heterogéneos como zeolitas y óxidos metálicos, y biocatalizadores como las enzimas. Cada clase es adecuada para diferentes materias primas de biomasa, condiciones de reacción y productos finales deseados.

El desafío central en la conversión de biomasa no es encontrar un catalizador, sino seleccionar el catalizador correcto. La elección óptima es un equilibrio cuidadosamente ponderado entre la eficiencia de la reacción, la selectividad del producto, la estabilidad operativa y la viabilidad económica para una vía de conversión específica.

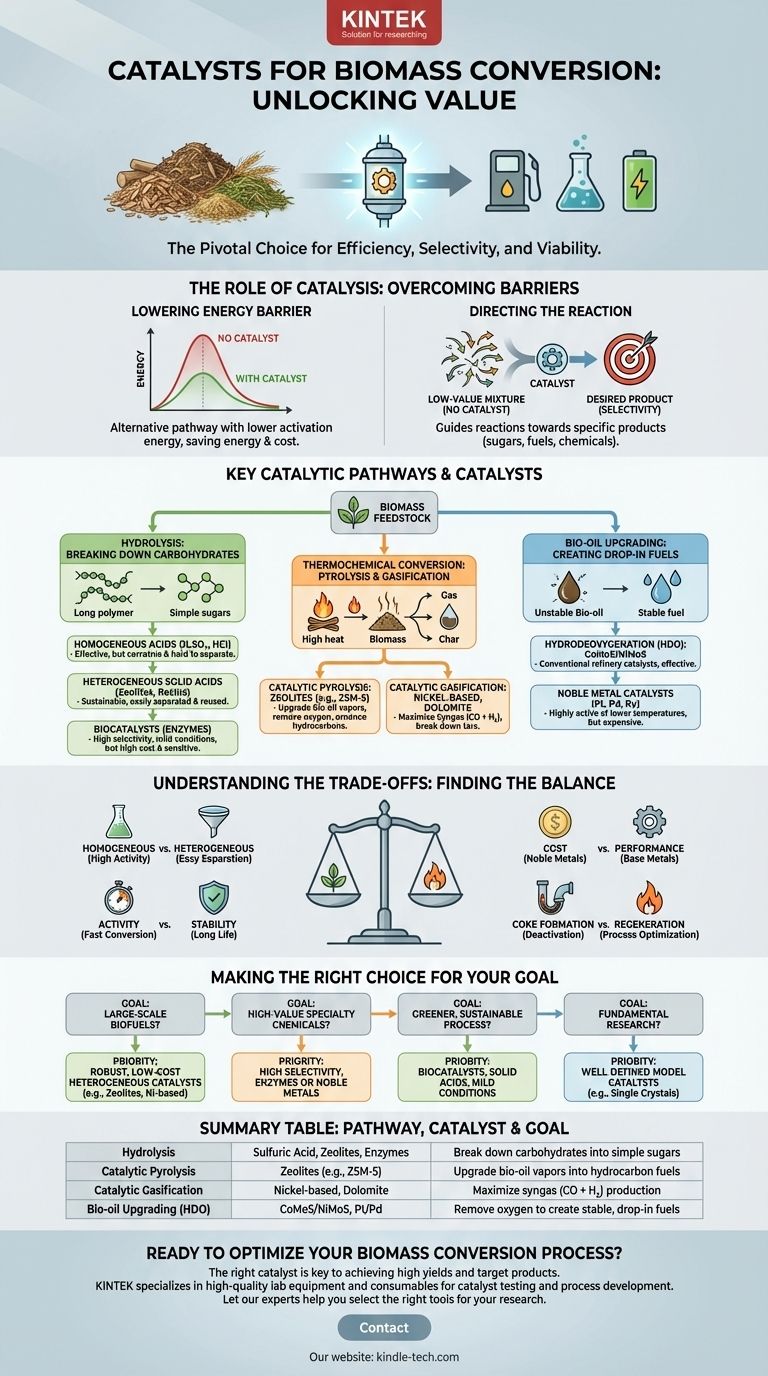

El papel de la catálisis en la conversión de biomasa

La biomasa, compuesta por polímeros complejos como la celulosa, la hemicelulosa y la lignina, es inherentemente estable y resistente a la degradación. Los catalizadores son esenciales para descomponerla en condiciones prácticas.

Reducción de la barrera energética

Los catalizadores proporcionan una vía de reacción alternativa con una energía de activación más baja. Esto permite que las moléculas complejas de biomasa se descompongan a temperaturas y presiones más bajas, lo que ahorra una cantidad significativa de energía y costos.

Dirigir la reacción

Sin un catalizador, calentar la biomasa a menudo resulta en una mezcla compleja y de bajo valor de cientos de compuestos. Los catalizadores proporcionan selectividad, guiando las reacciones químicas hacia un producto específico y deseado, ya sea un azúcar, una molécula de combustible o un producto químico de plataforma.

Vías catalíticas clave y sus catalizadores

Las diferentes tecnologías de conversión se dirigen a diferentes componentes de la biomasa y requieren sistemas catalíticos distintos.

Hidrólisis: Descomposición de carbohidratos en azúcares

El objetivo de la hidrólisis es descomponer la celulosa y la hemicelulosa en azúcares simples (por ejemplo, glucosa, xilosa).

- Ácidos homogéneos: Ácidos minerales como el ácido sulfúrico (H₂SO₄) y el ácido clorhídrico (HCl) son altamente efectivos. Sin embargo, son corrosivos, difíciles de separar de los productos de azúcar y crean importantes desafíos de tratamiento de residuos.

- Ácidos sólidos heterogéneos: Estos son una alternativa más sostenible. Las zeolitas (como H-ZSM-5), los carbonos sulfonados y las resinas funcionalizadas pueden descomponer eficazmente los carbohidratos, siendo fáciles de filtrar y reutilizar.

- Biocatalizadores (Enzimas): Las enzimas celulasa y hemicelulasa ofrecen una selectividad extremadamente alta en condiciones muy suaves (baja temperatura y pH neutro). Sus principales inconvenientes son el alto costo y la sensibilidad a la temperatura y los contaminantes.

Conversión termoquímica: Pirólisis y gasificación

Estos procesos de alta temperatura descomponen todos los componentes de la biomasa en vapores, líquidos (bio-aceite) o gases (gas de síntesis).

- Pirólisis catalítica: El objetivo principal es mejorar la calidad de los vapores de bio-aceite en tiempo real. Las zeolitas, particularmente ZSM-5, son el estándar de la industria. Se destacan en la eliminación de oxígeno (desoxigenación) y la conversión de los vapores en hidrocarburos aromáticos, los componentes básicos de la gasolina.

- Gasificación catalítica: Este proceso tiene como objetivo maximizar la producción de gas de síntesis (CO + H₂). Los catalizadores a base de níquel son comunes para descomponer los subproductos de alquitrán no deseados. Minerales más baratos y de origen natural como la dolomita y la olivina también se utilizan ampliamente, aunque generalmente son menos activos que el níquel.

Mejora del bio-aceite: Creación de combustibles "drop-in"

El bio-aceite crudo es ácido, inestable y tiene un alto contenido de oxígeno. Se requiere una mejora catalítica para convertirlo en un combustible "drop-in" utilizable.

- Hidrodesoxigenación (HDO): Este es el método de mejora más común, que utiliza hidrógeno para eliminar el oxígeno. Los catalizadores de refinería convencionales como el sulfuro de cobalto-molibdeno (CoMoS) y el sulfuro de níquel-molibdeno (NiMoS) son efectivos.

- Catalizadores de metales nobles: Los metales preciosos soportados como el platino (Pt), el paladio (Pd) y el rutenio (Ru) son altamente activos para HDO a temperaturas más bajas, pero tienen un costo significativamente mayor.

Comprender las compensaciones

No existe un único catalizador "mejor". La selección siempre es un compromiso basado en los objetivos específicos del proceso.

Homogéneo vs. Heterogéneo

Los catalizadores homogéneos a menudo muestran una mayor actividad porque se mezclan perfectamente con los reactivos. Sin embargo, su recuperación de la corriente de producto es un obstáculo importante de ingeniería y económico. Los catalizadores heterogéneos son la opción preferida para la mayoría de los procesos a escala industrial debido a su facilidad de separación y potencial de regeneración.

Actividad vs. Estabilidad

Los catalizadores altamente activos pueden convertir la biomasa rápidamente, pero también pueden ser propensos a la desactivación. El entorno hostil de la conversión de biomasa, con altas temperaturas y contaminantes como metales alcalinos y azufre, puede envenenar rápidamente un catalizador. Un desafío clave es encontrar un catalizador que sea lo suficientemente robusto como para mantener su rendimiento durante ciclos operativos prolongados.

El problema del coquizado

Uno de los modos más comunes de desactivación es el coquizado, donde se forman depósitos de carbono en los sitios activos del catalizador, bloqueándolos. El diseño del catalizador y las condiciones del proceso deben optimizarse para minimizar la formación de coque y permitir la regeneración periódica (por ejemplo, quemando el coque con aire).

Costo vs. Rendimiento

Los metales nobles como el platino ofrecen un rendimiento excepcional, pero pueden ser prohibitivamente caros. En contraste, los metales base como el níquel y el hierro o los minerales naturales como la dolomita son mucho más baratos, pero pueden ofrecer una actividad menor o requerir un reemplazo más frecuente. La elección final depende del valor del producto final.

Tomar la decisión correcta para su objetivo

Su elección de catalizador debe estar dictada por su objetivo principal.

- Si su enfoque principal es la producción de biocombustibles a gran escala: Priorice catalizadores heterogéneos robustos y de bajo costo como las zeolitas (para pirólisis) o los sistemas a base de níquel (para gasificación) que puedan resistir la desactivación y ser regenerados.

- Si su enfoque principal es la producción de productos químicos especiales de alto valor: La alta selectividad que ofrecen las enzimas o los catalizadores de metales nobles diseñados con precisión pueden justificar su mayor costo y condiciones de operación más delicadas.

- Si su enfoque principal es crear un proceso más ecológico y sostenible: Explore los biocatalizadores (enzimas) o los catalizadores de ácido sólido que pueden operar en agua en condiciones más suaves, minimizando el consumo de energía y el uso de productos químicos agresivos.

- Si su enfoque principal es la investigación fundamental: Utilice catalizadores modelo bien definidos (por ejemplo, monocristales o nanopartículas sintetizadas con precisión) para comprender los mecanismos de reacción, incluso si no son comercialmente escalables.

En última instancia, seleccionar el catalizador adecuado es una decisión de ingeniería estratégica que equilibra la eficiencia química con la realidad económica.

Tabla resumen:

| Vía de conversión | Catalizadores comunes | Objetivo principal |

|---|---|---|

| Hidrólisis | Ácido sulfúrico, Zeolitas, Enzimas celulasas | Descomponer carbohidratos en azúcares simples |

| Pirólisis catalítica | Zeolitas (por ejemplo, ZSM-5) | Mejorar los vapores de bio-aceite en combustibles de hidrocarburos |

| Gasificación catalítica | Catalizadores a base de níquel, Dolomita | Maximizar la producción de gas de síntesis (CO + H₂) |

| Mejora del bio-aceite (HDO) | CoMoS/NiMoS, Platino/Paladio | Eliminar oxígeno para crear combustibles estables y "drop-in" |

¿Listo para optimizar su proceso de conversión de biomasa? El catalizador adecuado es clave para lograr altos rendimientos y productos objetivo, ya sea que esté produciendo biocombustibles o productos químicos de alto valor. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para pruebas de catalizadores y desarrollo de procesos. Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para evaluar el rendimiento, la estabilidad y la selectividad del catalizador para su materia prima de biomasa y sus objetivos específicos.

Contacte a nuestro equipo hoy para discutir cómo podemos apoyar su investigación y esfuerzos de escalamiento.

Guía Visual

Productos relacionados

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Lámina de Carbono Vítreo RVC para Experimentos Electroquímicos

La gente también pregunta

- ¿Por qué se requieren hornos tubulares de alta precisión para la reforma en seco de gas de síntesis de RSU? Optimizar la actividad catalítica y las relaciones H2:CO

- ¿Cuál es el papel de un horno tubular o de atmósfera en las fibras de carbono a base de lignina? Perspectivas de expertos

- ¿Cuáles son las aplicaciones principales de los hornos de tubo o mufla en el estudio de las transformaciones de fase? Reversión de la martensita

- ¿Por qué es esencial un sistema de calefacción multizona controlable para el recocido térmico? Garantizando precisión y uniformidad

- ¿Por qué se elige un horno tubular vertical con elementos de SiC para la síntesis de boruros? Domina el crecimiento de materiales a alta temperatura

- ¿Por qué se selecciona un reactor de tubo de cuarzo para la reformación de naftaleno con vapor a alta temperatura? Logre resultados precisos

- ¿Cómo garantiza un horno cerámico tubular de alta temperatura una captura de carbono de sal fundida estable? Lograr ciclos térmicos precisos

- ¿Cuáles son los peligros de un horno tubular? Más allá de los riesgos obvios de quemaduras