Los desafíos principales de la Deposición de Capas Atómicas (ALD) son su extremadamente lenta tasa de deposición, la limitada disponibilidad y alto costo de precursores químicos adecuados, y las estrictas condiciones de proceso requeridas para mantener su mecanismo de crecimiento capa por capa. Estos factores a menudo confinan la ALD a aplicaciones donde la precisión y la calidad de la película son más críticas que el rendimiento de fabricación o el costo.

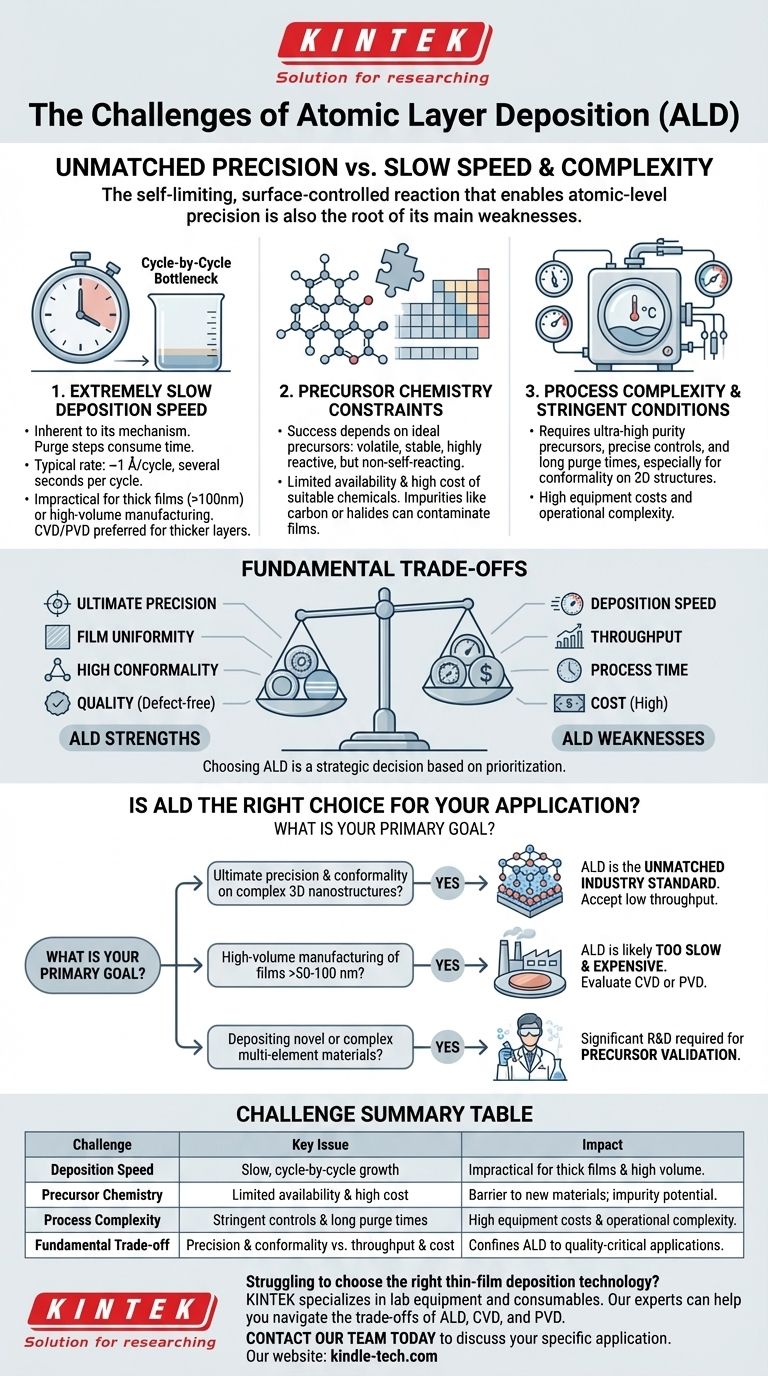

El desafío central de la ALD es que su mayor fortaleza —la reacción autocontenida y controlada por la superficie que permite una precisión a nivel atómico— es también la causa directa de sus principales debilidades: baja velocidad y alta complejidad operativa.

El Desafío Central: Velocidad de Deposición

La limitación más frecuentemente citada de la ALD es su tasa de deposición inherentemente lenta. Esto no es un defecto incidental, sino una consecuencia directa de su mecanismo fundamental.

El Cuello de Botella Ciclo a Ciclo

La ALD construye películas capa atómica por capa atómica a través de una secuencia de pasos: pulso de precursor, purga, pulso de reactivo y otra purga. Los dos pasos de purga, que son esenciales para prevenir reacciones no deseadas en fase gaseosa (CVD), a menudo consumen la mayor parte del tiempo del ciclo.

Esto significa que incluso un proceso ALD rápido podría depositar solo alrededor de un angstrom (0.1 nanómetros) por ciclo, y cada ciclo podría tomar varios segundos.

Impacto en la Fabricación de Alto Volumen

Esta lenta tasa de crecimiento hace que la ALD sea poco práctica para aplicaciones que requieren películas gruesas (generalmente, cualquier cosa más de ~100 nanómetros). El tiempo requerido sería comercialmente prohibitivo.

Por esta razón, técnicas como la Deposición Química de Vapor (CVD) o la Deposición Física de Vapor (PVD) se prefieren para depositar capas más gruesas donde el control a nivel atómico es menos crítico.

Química de Precursores y Restricciones de Materiales

El éxito de cualquier proceso ALD depende completamente de la calidad y propiedades de los precursores químicos utilizados. Encontrar las moléculas adecuadas es un desafío científico y de ingeniería significativo.

Lo Ideal vs. Lo Real

Los precursores ALD ideales deben ser lo suficientemente volátiles como para ser transportados como gas, pero lo suficientemente estables como para no descomponerse a la temperatura del proceso. Fundamentalmente, deben reaccionar agresivamente con la superficie, pero no consigo mismos.

Encontrar productos químicos que cumplan todos estos criterios para un elemento específico es a menudo difícil y puede ser la principal barrera para desarrollar un nuevo proceso ALD.

Paleta de Materiales Limitada

Aunque la ALD puede utilizarse para una amplia gama de materiales en un entorno de laboratorio, el número de procesos robustos y comercialmente viables es mucho menor. Esto está directamente relacionado con la falta de precursores adecuados y de alta pureza para muchos elementos de la tabla periódica.

El Problema de las Impurezas

Las reacciones imperfectas pueden llevar a la incorporación de contaminantes en la película. Por ejemplo, los precursores metaloorgánicos pueden dejar impurezas de carbono, mientras que los haluros metálicos pueden dejar cloro o flúor.

Minimizar estas impurezas requiere una cuidadosa optimización del proceso y, a veces, temperaturas muy altas, lo que puede dañar sustratos sensibles.

Comprendiendo las Compensaciones Fundamentales

Elegir ALD implica un claro conjunto de compensaciones. Comprenderlas es clave para determinar si es la tecnología adecuada para su objetivo.

Precisión vs. Velocidad

Este es el dilema central de la ALD. Se obtiene un control sin igual sobre el espesor y la uniformidad de la película a expensas directas de la velocidad de deposición. Ninguna otra técnica ofrece este nivel de control, pero siempre tiene un costo en tiempo.

Conformidad vs. Tiempo de Proceso

La capacidad de la ALD para recubrir estructuras 3D complejas de alta relación de aspecto es una de sus características más potentes. Sin embargo, lograr esto requiere asegurar que las moléculas precursoras puedan alcanzar cada superficie y que los gases de purga puedan eliminar todo el exceso.

Esto a menudo requiere extender significativamente los tiempos de pulso y purga, lo que ralentiza aún más un proceso ya lento.

Calidad vs. Costo

Lograr películas de alta pureza y sin defectos requiere inversión en precursores de ultra alta pureza, reactores de vacío sofisticados y controles precisos de temperatura y presión. Esto convierte a la ALD en un método de deposición de alto costo en comparación con alternativas como la pulverización catódica o la evaporación.

¿Es la ALD la Elección Correcta para su Aplicación?

Evaluar estos desafíos en el contexto de su objetivo específico es el paso más crítico.

- Si su enfoque principal es la máxima precisión y conformidad en nanoestructuras 3D complejas: La ALD es el estándar de la industria inigualable, y debe aceptar la compensación de un bajo rendimiento.

- Si su enfoque principal es la fabricación de alto volumen de películas de más de 50-100 nm de espesor: Es probable que la ALD sea demasiado lenta y costosa; debe evaluar métodos más rápidos como CVD o PVD.

- Si su enfoque principal es depositar materiales novedosos o complejos de múltiples elementos: Su principal desafío será la importante investigación y desarrollo requeridos para encontrar y validar precursores químicos adecuados.

Al comprender estos desafíos inherentes, puede aprovechar estratégicamente las capacidades únicas de la ALD para aplicaciones donde proporcionan una ventaja decisiva.

Tabla Resumen:

| Desafío | Problema Clave | Impacto |

|---|---|---|

| Velocidad de Deposición | Crecimiento lento, ciclo a ciclo | Impracticable para películas gruesas (>100nm) y fabricación de alto volumen |

| Química de Precursores | Disponibilidad limitada y alto costo de precursores ideales | Barrera para el desarrollo de nuevos materiales; potencial de impurezas en la película |

| Complejidad del Proceso | Controles estrictos de temperatura/presión y largos tiempos de purga | Altos costos de equipo y complejidad operativa |

| Compensación Fundamental | Precisión y conformidad inigualables vs. rendimiento y costo | Confina la ALD a aplicaciones donde la calidad máxima es crítica |

¿Le cuesta elegir la tecnología de deposición de película delgada adecuada para su proyecto? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a navegar por las compensaciones de ALD, CVD y PVD para encontrar la solución óptima para sus requisitos de precisión, rendimiento y presupuesto. Contacte a nuestro equipo hoy para discutir su aplicación específica y descubrir cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Es mala la pirólisis de plástico para el medio ambiente? Una inmersión profunda en sus riesgos de contaminación y sus afirmaciones sobre la economía circular.

- ¿Qué métodos se utilizan para activar los reactivos en un proceso CVD? Optimice la eficiencia de su deposición de película

- ¿Qué es la tecnología de recubrimiento óptico de película delgada? Una guía para controlar la luz con precisión

- ¿Cuál es la diferencia entre la pulverización catódica y el recubrimiento iónico? Elija el recubrimiento PVD adecuado para su aplicación

- ¿Cuál es la diferencia entre PVD y CVD? Elija la técnica de deposición de película delgada adecuada

- ¿Cómo afecta la temperatura a la deposición? Domina la ciencia de la transformación de gas a sólido

- ¿Cuál de los siguientes métodos se utiliza para sintetizar los CNT? Una guía sobre descarga de arco, ablación láser y CVD

- ¿Cuál es la función principal de los gases portadores en CVD? Papel esencial en el crecimiento uniforme de películas y el transporte de gases