En resumen, los principales desafíos de la soldadura de acero inoxidable provienen de sus propiedades físicas y químicas únicas. A diferencia del acero al carbono, tiene una conductividad térmica deficiente y una alta expansión térmica, lo que provoca deformaciones. También es muy susceptible a perder su resistencia a la corrosión si se sobrecalienta y se contamina fácilmente con metales menos nobles.

Soldar acero inoxidable es menos una cuestión de simplemente unir metal y más de preservar sus propiedades únicas. El éxito depende de un control preciso del calor para evitar la distorsión y de la disciplina metalúrgica para mantener su característica resistencia a la corrosión.

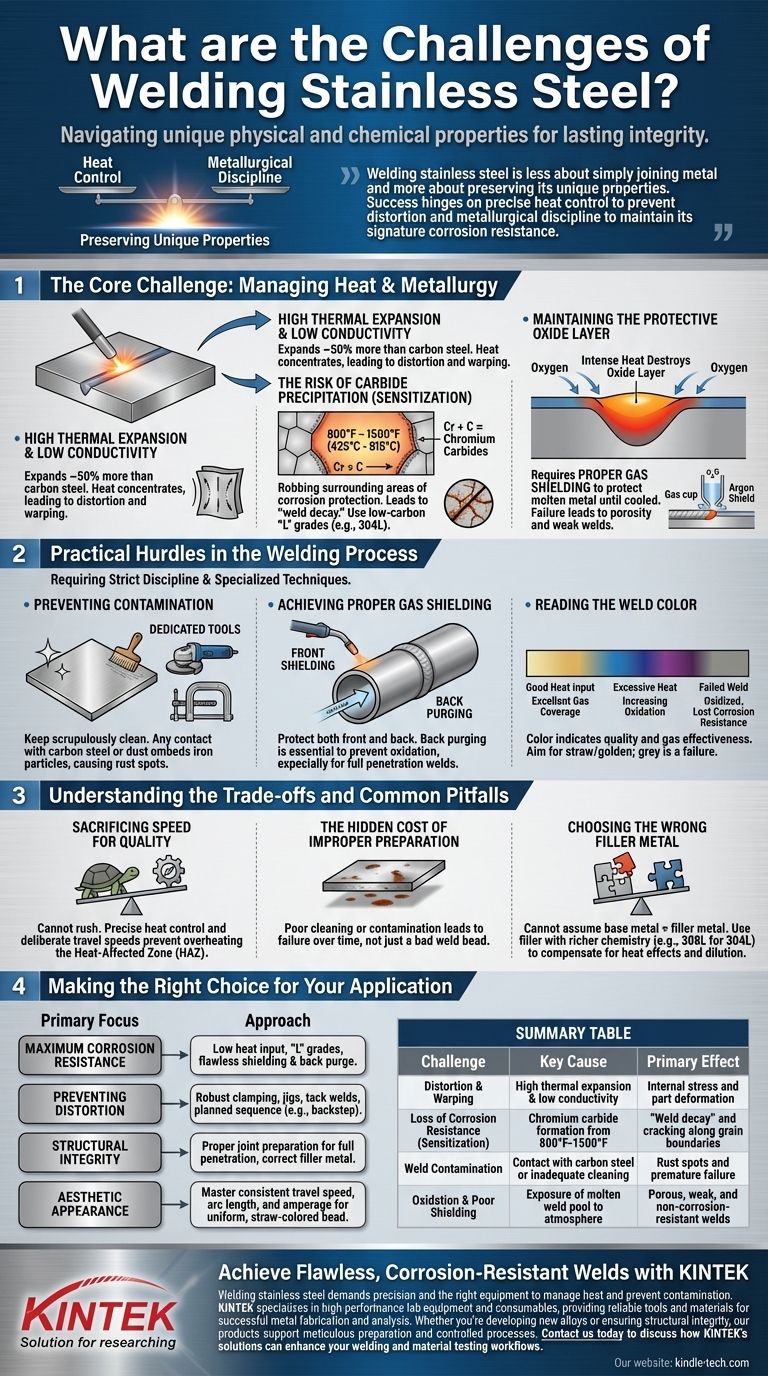

El desafío central: gestionar el calor y la metalurgia

Las mayores fortalezas del acero inoxidable —su dureza y resistencia a la corrosión— son también la fuente de sus desafíos de soldadura. El proceso de soldadura somete el metal a condiciones extremas que pueden comprometer estas mismas propiedades.

Alta expansión térmica y baja conductividad

El acero inoxidable se expande aproximadamente un 50% más que el acero al carbono cuando se calienta. Simultáneamente, es un mal conductor del calor, lo que significa que el calor del arco de soldadura no se disipa rápidamente y permanece concentrado en un área pequeña.

Esta combinación es la causa principal de la distorsión y la deformación. El área localizada se calienta extremadamente y se expande rápidamente mientras el metal circundante permanece frío, creando una inmensa tensión interna que tira y tuerce el material a medida que se enfría.

El riesgo de precipitación de carburos (sensibilización)

La resistencia a la corrosión del acero inoxidable proviene del cromo, que forma una capa pasiva y protectora de óxido de cromo en la superficie.

Si los aceros inoxidables austeníticos comunes (como el grado 304) se mantienen en un rango de temperatura de aproximadamente 800°F a 1500°F (425°C a 815°C) durante demasiado tiempo, el cromo puede unirse al carbono en el acero. Esto forma carburos de cromo a lo largo de los límites de grano.

Este proceso, llamado sensibilización, priva a las áreas circundantes del cromo necesario para la protección contra la corrosión. La soldadura puede parecer perfecta, pero será altamente vulnerable a la oxidación y al agrietamiento a lo largo de estos límites agotados, una falla conocida como "descomposición de la soldadura". El uso de grados "L" con bajo contenido de carbono, como el 304L, ayuda a mitigar este riesgo.

Mantenimiento de la capa protectora de óxido

El calor intenso del arco de soldadura destruye la capa pasiva de óxido de cromo. Si el charco de soldadura fundido se expone al oxígeno de la atmósfera, se oxidará rápidamente, lo que resultará en una soldadura porosa, débil y no resistente a la corrosión.

Esto hace que el blindaje de gas adecuado sea absolutamente crítico para proteger el metal fundido de la atmósfera hasta que se haya enfriado.

Obstáculos prácticos en el proceso de soldadura

Más allá de la teoría metalúrgica, los soldadores se enfrentan a varios desafíos prácticos que requieren una disciplina estricta y técnicas especializadas.

Prevención de la contaminación

El acero inoxidable debe mantenerse escrupulosamente limpio. Cualquier contacto con herramientas de acero al carbono, muelas abrasivas o incluso polvo en el aire puede incrustar partículas de hierro en la superficie.

Estas partículas de hierro libre no están protegidas por la capa de óxido de cromo y se oxidarán, creando pequeñas manchas de corrosión que pueden comprometer toda la pieza de trabajo. Por esta razón, todas las herramientas —cepillos, abrazaderas y amoladoras— deben ser dedicadas exclusivamente al acero inoxidable.

Lograr un blindaje de gas adecuado

Para evitar la oxidación, tanto la parte delantera como la trasera de la soldadura deben protegerse de la atmósfera. Si bien la antorcha de soldadura proporciona blindaje a la parte delantera, la parte trasera de la raíz de la soldadura es vulnerable.

Esto requiere el purga trasera, el proceso de llenar el interior de una tubería o la parte trasera de una costura con un gas inerte (típicamente argón). No purgar una soldadura de acero inoxidable, especialmente en una soldadura de penetración completa, garantiza la oxidación y conducirá a una falla prematura.

Lectura del color de la soldadura

El color final de una soldadura de acero inoxidable es un indicador directo de la calidad de la soldadura y la eficacia del blindaje de gas.

Un color pajizo claro o dorado indica una entrada de calor adecuada y una excelente cobertura de gas. A medida que el color cambia a azul, púrpura y finalmente a un gris opaco, significa un calor excesivo y niveles crecientes de oxidación. Una soldadura gris y con costra está oxidada, ha perdido su resistencia a la corrosión y debe considerarse una soldadura fallida.

Comprensión de las compensaciones y los errores comunes

Soldar con éxito acero inoxidable a menudo implica equilibrar prioridades contrapuestas y evitar errores comunes que pueden conducir a fallas ocultas.

Sacrificar la velocidad por la calidad

La necesidad de un control preciso del calor significa que no se puede apresurar una soldadura de acero inoxidable. El mantra es usar suficiente calor para una buena fusión, pero moverse lo suficientemente rápido como para evitar el sobrecalentamiento de la Zona Afectada por el Calor (ZAC). Este delicado equilibrio a menudo requiere configuraciones de amperaje más bajas y velocidades de avance más deliberadas en comparación con el acero al carbono.

El costo oculto de una preparación inadecuada

Una soldadura puede parecer estructuralmente sólida en la superficie, pero si el material no se limpió correctamente o se contaminó con acero al carbono, fallará con el tiempo. Las manchas de óxido que aparecen semanas después son el resultado directo de una mala preparación, no de un cordón de soldadura defectuoso.

Elegir el metal de aporte incorrecto

No se puede asumir que una varilla de aporte 304 sea siempre correcta para un metal base 304. Para compensar los efectos del calor y la dilución durante la soldadura, es común usar un metal de aporte con una química ligeramente más rica, como el 308L, para soldar 304L. El uso del aporte incorrecto puede resultar en una soldadura propensa a agrietarse o que carece de la resistencia a la corrosión requerida.

Tomar la decisión correcta para su aplicación

Su enfoque de soldadura debe adaptarse a los requisitos principales del producto terminado.

- Si su enfoque principal es la máxima resistencia a la corrosión: Priorice una baja entrada de calor, use materiales de grado "L" y asegure un blindaje de gas impecable con una purga trasera exhaustiva.

- Si su enfoque principal es prevenir la distorsión: Use abrazaderas y plantillas robustas, coloque estratégicamente soldaduras de punteo y use una secuencia planificada (como la soldadura por retroceso) para distribuir el estrés térmico.

- Si su enfoque principal es la integridad estructural: Asegure una preparación adecuada de la junta para una penetración completa y seleccione el metal de aporte correcto para los materiales base específicos que se van a unir.

- Si su enfoque principal es la apariencia estética: Domine la velocidad de avance, la longitud del arco y el amperaje consistentes para producir un cordón de soldadura uniforme de color pajizo.

Dominar estos principios transforma la soldadura de acero inoxidable de un desafío en un oficio predecible y repetible.

Tabla resumen:

| Desafío | Causa principal | Efecto principal |

|---|---|---|

| Distorsión y deformación | Alta expansión térmica y baja conductividad | Tensión interna y deformación de la pieza |

| Pérdida de resistencia a la corrosión (sensibilización) | Formación de carburo de cromo de 800°F a 1500°F | 'Descomposición de la soldadura' y agrietamiento a lo largo de los límites de grano |

| Contaminación de la soldadura | Contacto con acero al carbono o limpieza inadecuada | Manchas de óxido y falla prematura |

| Oxidación y blindaje deficiente | Exposición del charco de soldadura fundido a la atmósfera | Soldaduras porosas, débiles y no resistentes a la corrosión |

Logre soldaduras impecables y resistentes a la corrosión con KINTEK

La soldadura de acero inoxidable exige precisión y el equipo adecuado para gestionar el calor y prevenir la contaminación. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, proporcionando las herramientas y materiales confiables que su laboratorio necesita para una fabricación y análisis de metales exitosos.

Ya sea que esté desarrollando nuevas aleaciones o asegurando la integridad estructural de los componentes, nuestros productos respaldan la preparación meticulosa y los procesos controlados esenciales para soldar acero inoxidable.

Contáctenos hoy para discutir cómo las soluciones de KINTEK pueden mejorar sus flujos de trabajo de soldadura y pruebas de materiales.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de grafito al vacío para material negativo Horno de grafiación

La gente también pregunta

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino

- ¿Cuál es la estructura de un horno de vacío? Una guía de sus componentes y funciones principales

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es el ciclo de tratamiento térmico al vacío? Logre una pureza y precisión de material superiores

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico