El enfriamiento lento altera fundamentalmente la estructura interna de un material, un proceso conocido como recocido. Este procedimiento generalmente disminuye la dureza y la resistencia a la tracción, mientras que aumenta significativamente la ductilidad y la tenacidad. Al permitir que los átomos del material tengan tiempo suficiente para reorganizarse en un estado estable y de baja energía, el recocido alivia las tensiones internas y refina la estructura del grano, haciendo que el material sea más uniforme y fácil de trabajar.

El principio fundamental del enfriamiento lento es permitir que la microestructura de un material tenga el tiempo que necesita para alcanzar su estado de equilibrio más estable. Esto da como resultado un material más blando, más dúctil y con menos tensiones internas, intercambiando resistencia bruta por una mejor trabajabilidad y tenacidad.

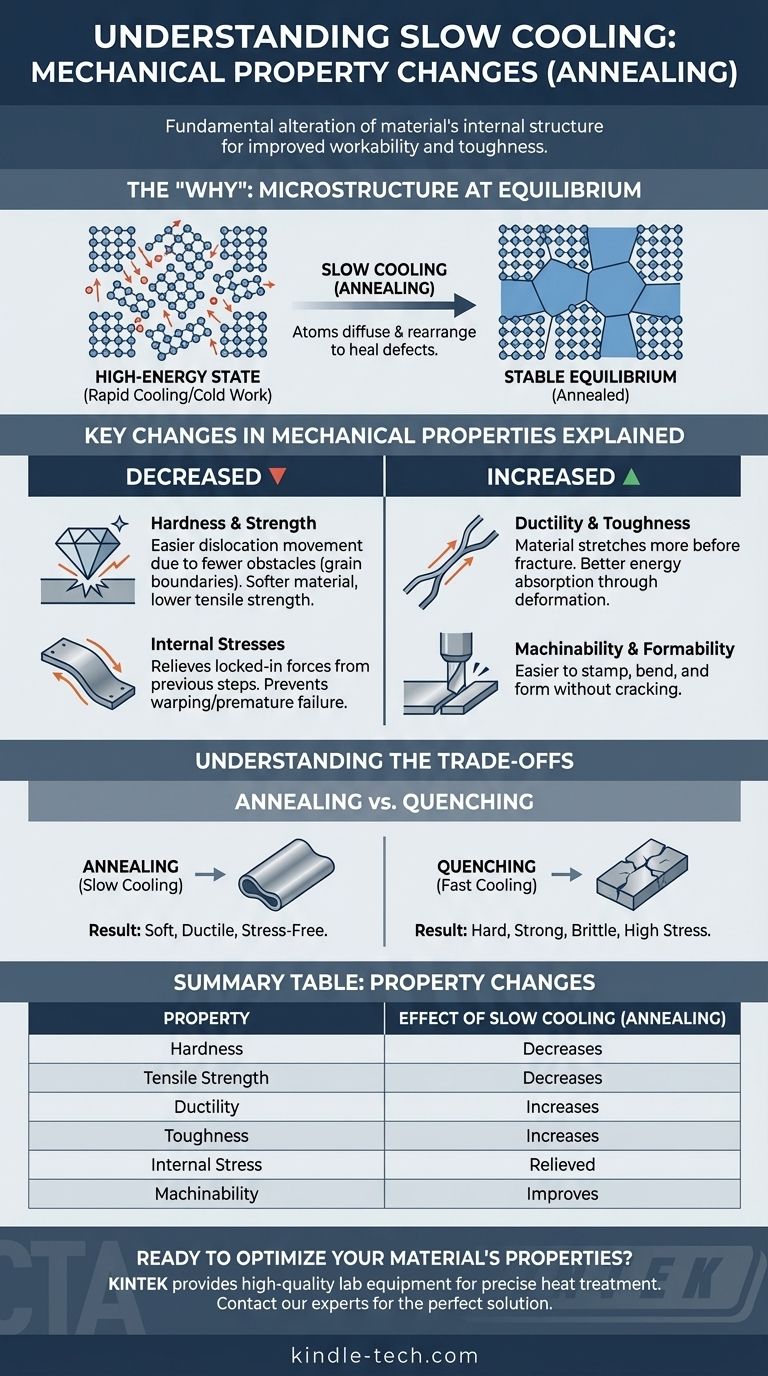

El "Por qué": Microestructura en Equilibrio

Para comprender el cambio en las propiedades, primero debe comprender el cambio en la estructura interna del material. El tratamiento térmico consiste fundamentalmente en controlar esta estructura a nivel microscópico.

El Objetivo del Enfriamiento Lento: Alcanzar la Estabilidad

Los procesos como el trabajo en frío (doblado, laminado) o el enfriamiento rápido (temple) atrapan un material en un estado de alta energía y tensión con numerosos defectos en la red cristalina. El enfriamiento lento, o recocido, es una reversión controlada que permite que el material se relaje en su estado más estable y ordenado.

Difusión y Reorganización Atómica

A temperaturas elevadas, los átomos tienen suficiente energía para moverse, o difundirse, dentro de la red cristalina. Al enfriar lentamente, se proporciona una ventana de tiempo prolongada para este movimiento. Los átomos migran desde posiciones tensas para organizarse en cristales bien ordenados, "curando" efectivamente los defectos microscópicos.

La Estructura de Grano Grueso Resultante

Este proceso lento y ordenado a menudo da como resultado la formación de cristales más grandes y uniformes, conocidos como estructura de grano grueso. El tamaño y la orientación de estos granos son un determinante principal de las propiedades mecánicas finales del material.

Cambios Clave en las Propiedades Mecánicas Explicados

El cambio hacia una microestructura de grano más grueso y estable tiene consecuencias directas y predecibles en el rendimiento de un material.

Disminución de la Dureza y la Resistencia

La dureza y la resistencia dependen de la dificultad con la que los planos atómicos se deslizan unos sobre otros. Los granos grandes y uniformes formados durante el enfriamiento lento tienen menos límites de grano. Dado que los límites de grano actúan como obstáculos para este deslizamiento (movimiento de dislocación), una estructura de grano grueso ofrece menos resistencia, haciendo que el material sea más blando y reduciendo su resistencia máxima a la tracción.

Aumento de la Ductilidad y la Tenacidad

La ductilidad es la capacidad de un material para deformarse bajo tensión de tracción, como ser estirado en un alambre. Con menos defectos internos y obstáculos, los planos atómicos pueden deslizarse más fácilmente, permitiendo que el material se estire y se deforme significativamente antes de fracturarse. Esta capacidad de absorber energía a través de la deformación también conduce a un aumento de la tenacidad.

Alivio de las Tensiones Internas

Las tensiones internas son fuerzas atrapadas por pasos de fabricación anteriores como soldadura, fundición o enfriamiento rápido. Estas tensiones pueden causar deformación o fallas prematuras. El enfriamiento lento proporciona la energía térmica y el tiempo para que los átomos se reasienten en una configuración relajada, eliminando efectivamente estas tensiones internas y creando un componente más estable.

Comprender las Compensaciones: Recocido frente a Temple

Los efectos del enfriamiento lento se entienden mejor cuando se contrastan con su opuesto: el enfriamiento rápido o temple. La elección entre ellos es una de las compensaciones más fundamentales en la ingeniería de materiales.

El Dilema Resistencia frente a Ductilidad

Esta es la compensación clásica. El enfriamiento lento (recocido) crea un material blando y dúctil. El enfriamiento rápido (temple) atrapa la microestructura en un estado caótico y de alta energía (como la martensita en el acero), que es extremadamente duro y resistente, pero muy frágil.

La Tensión Interna como Pasivo

El temple induce tensiones internas masivas porque diferentes partes del material se enfrían y contraen a diferentes velocidades. Esto hace que la pieza sea frágil y a menudo requiere un segundo tratamiento térmico (revenido) para aliviar algo de tensión. El recocido está diseñado específicamente para prevenir este problema.

Maquinabilidad y Conformabilidad

Un beneficio práctico clave del enfriamiento lento es la trabajabilidad enormemente mejorada. El material blando y dúctil resultante es mucho más fácil de mecanizar, estampar, doblar o conformar sin riesgo de agrietamiento. Los materiales duros y templados son extremadamente difíciles de trabajar.

Cómo Aplicar Esto a su Objetivo

La elección entre enfriamiento lento y rápido depende completamente de las propiedades finales deseadas y de la secuencia de sus pasos de fabricación.

- Si su enfoque principal es la preparación para la fabricación: Elija el enfriamiento lento (recocido) para ablandar el material, facilitando su mecanizado, estampado o doblado sin agrietarse.

- Si su enfoque principal es maximizar la durabilidad y la tenacidad: Elija el enfriamiento lento para aliviar las tensiones internas de procesos previos como la soldadura, previniendo fallas frágiles inesperadas bajo carga.

- Si su enfoque principal es lograr la máxima dureza y resistencia al desgaste: Elegiría lo opuesto, el enfriamiento rápido (temple), y probablemente lo seguiría con un proceso de revenido para controlar la fragilidad resultante.

En última instancia, comprender el enfriamiento lento consiste en controlar la estructura interna del material para lograr un resultado de ingeniería predecible y confiable.

Tabla Resumen:

| Cambio de Propiedad | Efecto del Enfriamiento Lento (Recocido) |

|---|---|

| Dureza | Disminuye |

| Resistencia a la Tracción | Disminuye |

| Ductilidad | Aumenta |

| Tenacidad | Aumenta |

| Tensión Interna | Aliviada |

| Maquinabilidad | Mejora |

¿Listo para optimizar las propiedades de su material con un tratamiento térmico preciso?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad para todas sus necesidades de laboratorio. Ya sea que esté recociendo para mejorar la maquinabilidad o templando para obtener la máxima dureza, nuestros hornos confiables y soporte experto aseguran que logre resultados consistentes y predecibles.

Permítanos ayudarle a mejorar el rendimiento de su material. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y descubrir la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son los gases inertes en un horno de tratamiento térmico? Elija el blindaje adecuado para su metal

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuáles son las funciones del nitrógeno (N2) en atmósferas controladas de horno? Logre resultados superiores en tratamientos térmicos