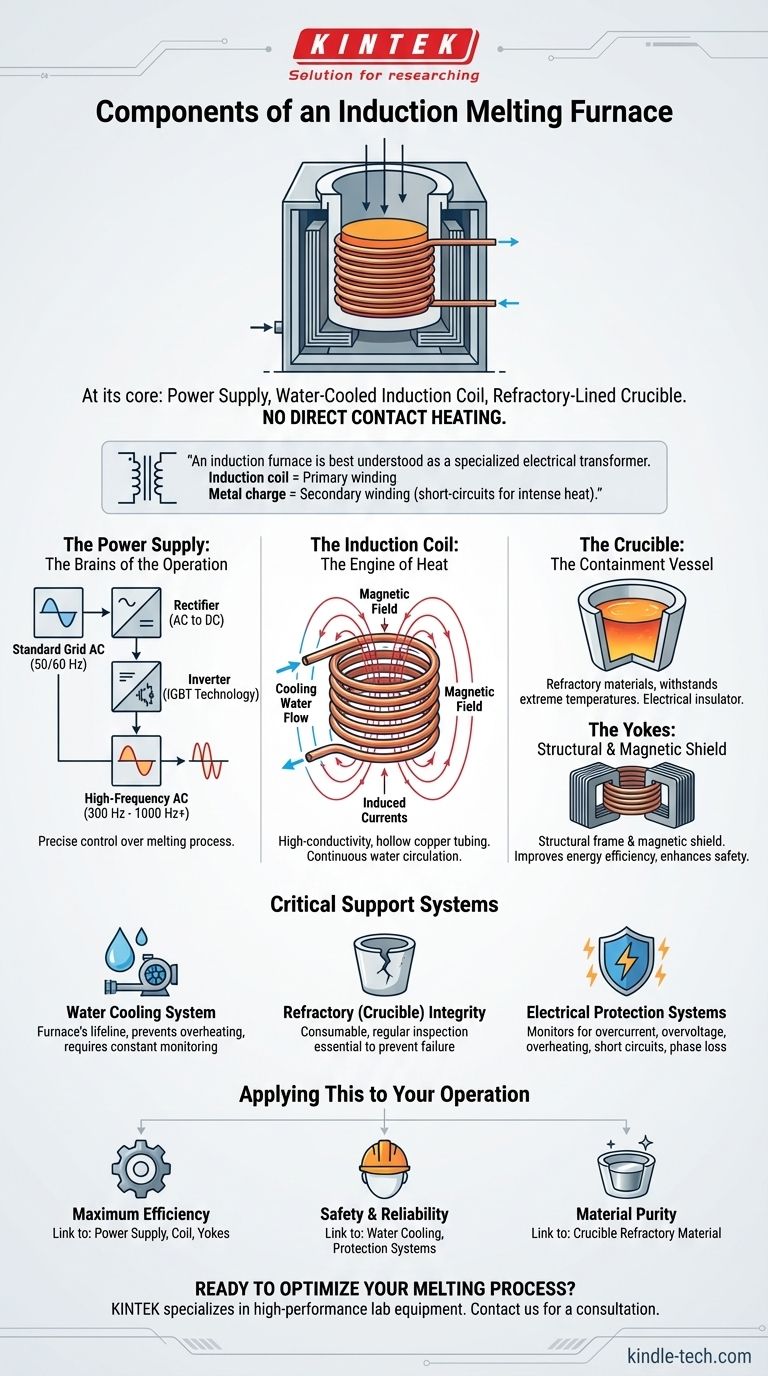

En esencia, un horno de fusión por inducción consta de tres componentes principales: una unidad de fuente de alimentación, una bobina de inducción refrigerada por agua y un crisol revestido de material refractario. La fuente de alimentación suministra una corriente alterna de alta frecuencia a la bobina, que genera un potente campo magnético. Este campo induce corrientes eléctricas intensas dentro del metal colocado dentro del crisol, lo que hace que se caliente rápidamente y se funda sin ningún contacto directo de la fuente de calor.

Un horno de inducción se entiende mejor como un transformador eléctrico especializado. La bobina de inducción del horno actúa como el devanado primario, mientras que la carga metálica dentro del crisol se convierte en el devanado secundario, que se cortocircuita eficazmente y genera su propio calor intenso.

Los componentes centrales y sus funciones

Para comprender realmente cómo funciona un horno de inducción, debemos examinar el papel específico de cada componente principal. Trabajan juntos como un sistema integrado para convertir la energía eléctrica en energía térmica con una eficiencia notable.

La fuente de alimentación: El cerebro de la operación

La fuente de alimentación es el centro de control de todo el sistema. Su trabajo principal es convertir la corriente alterna (CA) trifásica estándar de baja frecuencia (50/60 Hz) de la red en una corriente monofásica de alta frecuencia.

Este proceso de conversión generalmente implica primero rectificar la CA en corriente continua (CC) y luego utilizar un inversor (a menudo basado en la moderna tecnología IGBT) para generar una nueva salida de CA a una frecuencia mucho mayor, que oscila entre 300 Hz y 1000 Hz o más.

La capacidad de ajustar esta frecuencia y la potencia de salida otorga a los operadores un control preciso sobre el proceso de fusión, una ventaja clave de la tecnología de inducción.

La bobina de inducción: El motor del calor

La bobina de inducción es el "motor" del horno. Es una bobina diseñada con precisión, casi siempre hecha de tubo de cobre de alta conductividad, a través del cual fluye la corriente de alta frecuencia de la fuente de alimentación.

A medida que la corriente pasa a través de la bobina, genera un campo magnético fuerte y que se invierte rápidamente en el espacio abierto dentro de su centro. Para manejar las inmensas corrientes eléctricas y el calor resistivo resultante, el tubo de cobre es hueco, lo que permite que agua de refrigeración circule continuamente a través de él.

El crisol: El recipiente de contención

El crisol es el recipiente que contiene el metal que se va a fundir. Se coloca dentro de la bobina de inducción, pero no la toca.

Este componente está hecho de materiales refractarios, cerámicas especializadas que pueden soportar temperaturas extremas y choque térmico. Fundamentalmente, el crisol debe ser un aislante eléctrico para permitir que el campo magnético lo atraviese sin obstáculos y actúe directamente sobre la carga metálica en su interior.

Los yugos: El marco estructural y el blindaje magnético

Rodeando la bobina de inducción hay paquetes de acero laminado conocidos como yugos. Estos sirven para un doble propósito.

Primero, proporcionan un marco estructural fuerte para soportar la bobina y protegerla de posibles impactos. Segundo, actúan como un blindaje magnético, confinando el campo magnético y evitando que se desvíe, lo que mejora la eficiencia energética y aumenta la seguridad del operador.

Sistemas de soporte críticos y riesgos operativos

Los componentes centrales definen el horno, pero varios sistemas de soporte son igualmente críticos para un funcionamiento seguro y fiable. Ignorarlos introduce un riesgo significativo.

El sistema de refrigeración por agua

El circuito de refrigeración por agua es el salvavidas del horno. Las enormes corrientes eléctricas que fluyen a través de la bobina de inducción harían que se sobrecalentara y fallara en segundos sin refrigeración activa.

Este sistema requiere una monitorización constante del caudal, la presión y la temperatura. Cualquier interrupción, como por un fallo de la bomba o escasez de agua, activará un apagado inmediato a través de los sistemas de protección del horno.

Integridad del material refractario (crisol)

El crisol es un artículo consumible. Está sometido a ciclos térmicos extremos, reacciones químicas con el metal fundido y estrés físico.

El desgaste y la erosión graduales son inevitables. La inspección regular de grietas o adelgazamiento es esencial, ya que un fallo del crisol liberaría metal fundido, lo que supondría un peligro extremo para la seguridad y probablemente destruiría la bobina de inducción.

Sistemas de protección eléctrica

Un horno de inducción moderno está equipado con un conjunto de funciones de autopreservación. Estos sistemas supervisan las condiciones peligrosas y protegen la valiosa fuente de alimentación y el conjunto de la bobina.

Las protecciones comunes incluyen la monitorización de sobrecorriente, sobretensión, sobrecalentamiento, cortocircuitos y pérdida de fase. Estas características no son extras opcionales; son fundamentales para la fiabilidad y seguridad a largo plazo del equipo.

Aplicando esto a su operación

Comprender estos componentes le ayuda a tomar decisiones informadas basadas en su objetivo principal para el uso de un horno de inducción.

- Si su enfoque principal es la máxima eficiencia: El diseño de su fuente de alimentación (por ejemplo, basada en IGBT), bobina y yugos magnéticos son los factores más críticos.

- Si su enfoque principal es la seguridad y la fiabilidad: Debe priorizar una refrigeración por agua robusta y bien monitorizada y un conjunto completo de sistemas de protección eléctrica.

- Si su enfoque principal es la pureza del material: La elección del material refractario del crisol es la decisión más importante, ya que es el único componente en contacto directo con la fusión.

Al ver el horno como un sistema interconectado en lugar de solo una colección de piezas, obtiene un control real sobre su proceso de fusión.

Tabla de resumen:

| Componente | Función principal | Característica clave |

|---|---|---|

| Fuente de alimentación | Convierte la energía de la red en CA de alta frecuencia | Control preciso mediante tecnología IGBT |

| Bobina de inducción | Genera campo magnético para calentar el metal | Tubo de cobre refrigerado por agua |

| Crisol | Contiene la carga metálica durante la fusión | Material refractario, aislante eléctrico |

| Yugos | Soporte estructural y blindaje magnético | Paquetes de acero laminado para mayor eficiencia |

| Sistema de refrigeración por agua | Evita el sobrecalentamiento de la bobina | Crítico para un funcionamiento seguro y continuo |

| Sistemas de protección | Monitoriza fallos (sobrecorriente, sobrecalentamiento) | Esencial para la seguridad y la fiabilidad |

¿Listo para optimizar su proceso de fusión con un horno de inducción fiable?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de fusión por inducción diseñados para la máxima eficiencia, seguridad y pureza del material. Nuestros expertos le ayudarán a seleccionar los componentes adecuados del horno, desde fuentes de alimentación IGBT avanzadas hasta crisoles refractarios duraderos, adaptados a las necesidades específicas de su laboratorio.

Contáctenos hoy para una consulta y descubra cómo las soluciones de KINTEK pueden mejorar la capacidad y fiabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido