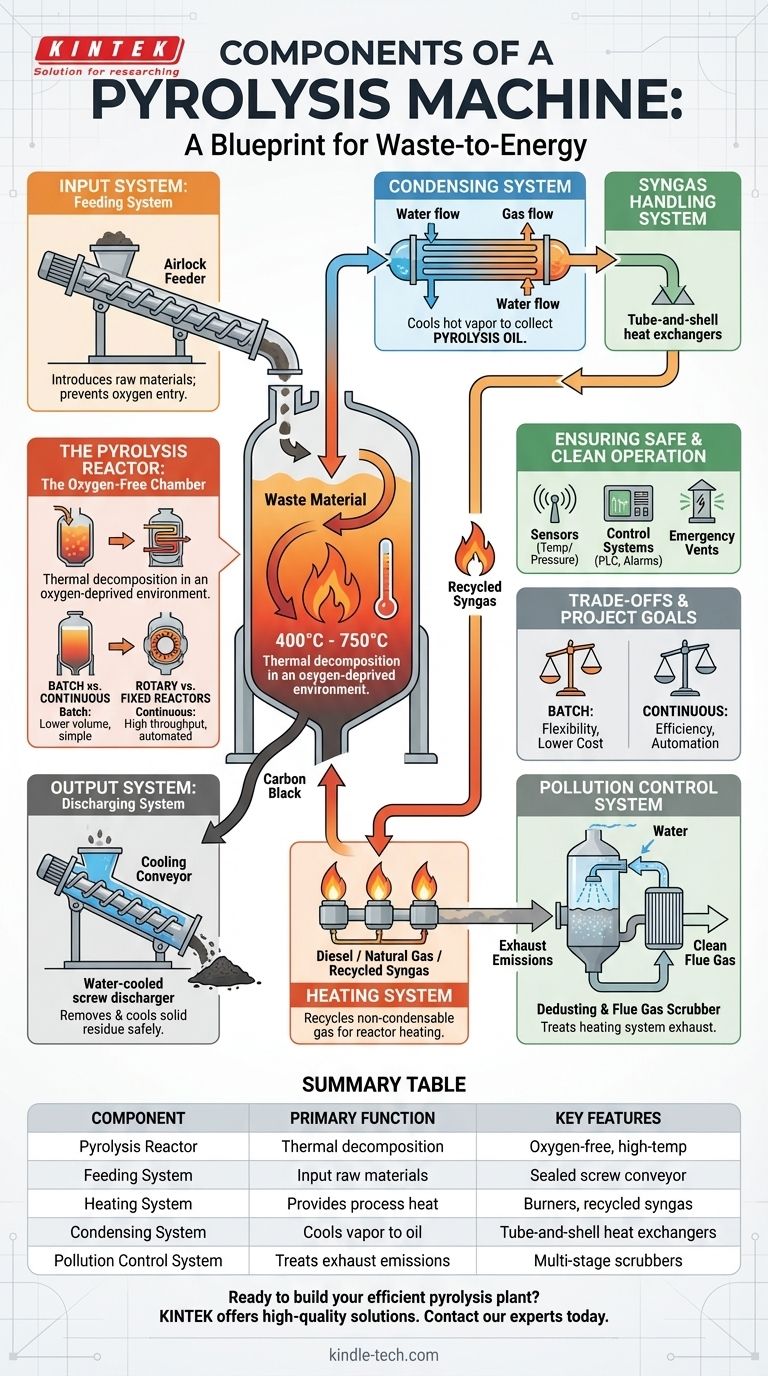

En esencia, una máquina de pirólisis es un sistema integrado de cinco componentes esenciales. Estos son el reactor de pirólisis, el sistema de alimentación, el sistema de calentamiento, el sistema de condensación para la recolección de aceite y el sistema de control de la contaminación para una operación segura. Juntos, estas partes crean un ambiente libre de oxígeno y a alta temperatura para descomponer térmicamente los materiales residuales en productos valiosos como aceite de pirólisis, negro de humo y gas de síntesis.

Una máquina de pirólisis no es una sola pieza de equipo, sino una planta completa. Entenderla significa ver cómo cada sistema distinto —desde la entrada de material hasta el control de emisiones— debe funcionar en conjunto para garantizar la eficiencia, la seguridad y la calidad del producto.

El núcleo del proceso: El reactor de pirólisis

El reactor es el corazón de toda la planta de pirólisis. Es la cámara sellada y desprovista de oxígeno donde la materia prima se calienta y se somete a descomposición térmica.

Función: La cámara sin oxígeno

El papel principal del reactor es calentar la materia prima a temperaturas que generalmente oscilan entre 400 °C y 750 °C sin presencia de oxígeno. Esta condición específica evita la combustión (quema) y, en cambio, hace que las largas cadenas poliméricas en materiales como el plástico o el caucho se descompongan en moléculas más pequeñas y valiosas.

Diseños comunes de reactores

Los reactores vienen principalmente en dos tipos operativos: por lotes (batch) y completamente continuos. Los reactores por lotes se cargan, se ejecutan a través de un ciclo y luego se descargan, mientras que los sistemas continuos se alimentan constantemente por un extremo y descargan los productos por el otro.

Los diseños comunes incluyen los hornos rotatorios, que hacen girar el material para una distribución uniforme del calor, y los reactores fijos, que son más simples pero pueden requerir agitadores para evitar puntos fríos.

Material y construcción

El reactor debe estar construido con acero de grado para calderas (como Q245R o Q345R) o acero inoxidable. Esto es fundamental para soportar las temperaturas extremadamente altas y las sustancias corrosivas producidas durante el proceso, asegurando tanto una larga vida útil operativa como la seguridad del operador.

Gestión del flujo de material: Sistemas de entrada y salida

Mover eficientemente el material hacia el reactor y sacar los productos es crucial tanto para el rendimiento como para la seguridad.

El sistema de alimentación

Este sistema introduce las materias primas en el reactor sellado. Los sistemas por lotes más simples pueden utilizar carga manual o un alimentador hidráulico básico.

Los sistemas continuos automatizados a menudo utilizan un transportador de tornillo sellado. Una característica esencial de cualquier sistema de alimentación es una cámara de esclusa de aire (airlock) para evitar que el oxígeno entre en el reactor, lo que provocaría que el material se quemara en lugar de pirolizarse.

El sistema de descarga

Una vez finalizado el proceso, el residuo sólido (negro de humo) debe ser retirado. Este sistema suele ser un descargador de tornillo refrigerado por agua que enfría el negro de humo a una temperatura segura antes de que salga del ambiente sellado. Esto previene explosiones de polvo y protege a los operadores.

El sistema de condensación de aceite

El vapor caliente (gas de pirólisis) producido en el reactor se canaliza al sistema de condensación. Aquí, una serie de enfriadores —a menudo intercambiadores de calor de carcasa y tubos— utilizan agua para reducir la temperatura del gas.

Esta caída de temperatura provoca que las moléculas de hidrocarburos más pesadas se condensen en un líquido, que es el aceite de pirólisis.

El sistema de manejo de gas de síntesis

No todo el vapor se condensa en aceite. El gas ligero no condensable restante se conoce como gas de síntesis (syngas). Este gas es rico en valor combustible y generalmente se recicla al sistema de calentamiento para alimentar el reactor, reduciendo significativamente el consumo de combustible externo.

Garantizar una operación segura y limpia

Estos sistemas proporcionan la energía para el proceso y gestionan todas las emisiones, haciéndolos críticos para la seguridad y el cumplimiento ambiental.

El sistema de calentamiento

Este sistema proporciona la energía térmica necesaria para calentar el reactor a las temperaturas de pirólisis. Los quemadores pueden funcionar con diésel, gas natural o, de manera más eficiente, con el gas de síntesis reciclado producido por el propio proceso.

El sistema de despolvoreo / depurador de gases de combustión

Este es un dispositivo crítico de control de la contaminación. Trata el humo de escape generado por el quemador del sistema de calentamiento, no el gas de pirólisis en sí. Los sistemas de múltiples etapas utilizan rociadores de agua, absorción con anillos cerámicos y otros métodos para eliminar partículas y gases ácidos como el dióxido de azufre antes de que se liberen a la atmósfera.

Sistemas de seguridad y control

Las plantas de pirólisis modernas están equipadas con un conjunto de sensores para monitorear la temperatura y la presión dentro del reactor. Estos están conectados a un gabinete de control central con alarmas, ventilaciones de emergencia y sistemas de apagado automático para prevenir la sobrepresurización o el sobrecalentamiento.

Entendiendo las compensaciones

Elegir los componentes correctos implica equilibrar el costo, la eficiencia y la complejidad operativa.

Sistemas por lotes frente a sistemas continuos

Un sistema por lotes tiene un costo de capital inicial más bajo y puede ser más simple de operar, lo que lo hace adecuado para operaciones a pequeña escala. Sin embargo, requiere más mano de obra manual para la carga y descarga.

Un sistema completamente continuo representa una inversión inicial mucho mayor, pero ofrece una eficiencia, automatización y rendimiento superiores para aplicaciones industriales a gran escala.

Diseño del reactor y transferencia de calor

Un diseño de reactor rotatorio proporciona un calentamiento excelente y uniforme al hacer girar constantemente el material. Esto conduce a una reacción más completa, pero implica piezas mecánicas más complejas (sellos, motores) que requieren mantenimiento.

Un reactor fijo es mecánicamente más simple y más barato, pero puede sufrir un calentamiento desigual, dejando potencialmente algo de material sin reaccionar a menos que esté bien diseñado.

La importancia de la preparación de la materia prima

La eficiencia de toda la planta depende en gran medida de la calidad de la materia prima. Aunque no es un componente de la máquina, un sistema de trituración y secado suele ser un prerrequisito necesario. El material seco y de tamaño uniforme garantiza una alimentación estable y una transferencia de calor mucho más eficiente dentro del reactor.

Adaptación de componentes a los objetivos de su proyecto

La configuración ideal de una máquina de pirólisis depende totalmente de sus objetivos operativos.

- Si su enfoque principal es maximizar el rendimiento y la automatización: Una planta completamente continua con un reactor rotatorio y sistemas de alimentación y descarga automatizados basados en tornillos es la opción más efectiva.

- Si su enfoque principal es procesar materiales diversos a menor escala: Un reactor tipo lote ofrece mayor flexibilidad para manejar materias primas no uniformes y requiere una menor inversión inicial.

- Si su enfoque principal es el cumplimiento ambiental y la seguridad operativa: Priorice un robusto sistema de depuración de gases de combustión de múltiples etapas y un sistema de control integral basado en PLC con sensores de seguridad redundantes.

Comprender cómo se interrelacionan estos componentes centrales transforma una simple lista de piezas en un plano para una operación exitosa y sostenible de conversión de residuos en energía.

Tabla de resumen:

| Componente | Función principal | Características clave |

|---|---|---|

| Reactor de pirólisis | Cámara de descomposición térmica | Sin oxígeno, alta temperatura (400-750°C), construcción de acero |

| Sistema de alimentación | Introduce materias primas | Transportador de tornillo sellado, esclusa de aire para evitar la entrada de oxígeno |

| Sistema de calentamiento | Proporciona calor al proceso | Quemadores que utilizan diésel, gas o gas de síntesis reciclado |

| Sistema de condensación | Enfría el vapor hasta convertirlo en aceite de pirólisis | Serie de intercambiadores de calor (carcasa y tubos) |

| Sistema de control de la contaminación | Trata las emisiones de escape | Depuradores de múltiples etapas para la eliminación de polvo y gases |

¿Listo para construir su planta de pirólisis eficiente y segura?

KINTEK se especializa en equipos de laboratorio de alta calidad y sistemas de pirólisis para convertir residuos en recursos valiosos. Ya necesite un reactor por lotes flexible o un sistema continuo de alto rendimiento, nuestra experiencia garantiza un rendimiento óptimo, seguridad y cumplimiento ambiental.

Contacte a nuestros expertos hoy mismo para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede proporcionarle la solución de pirólisis adecuada para sus necesidades de laboratorio o industriales.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable