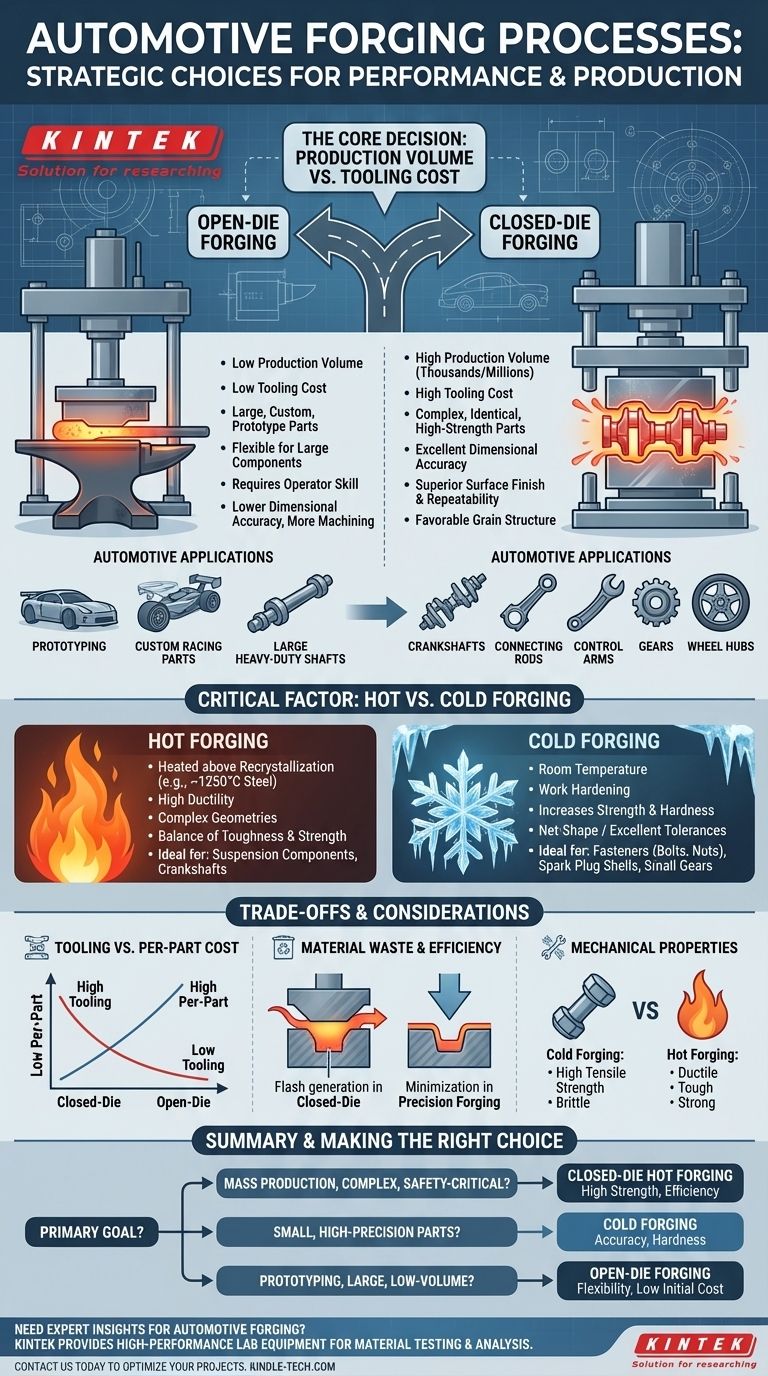

En esencia, la industria automotriz se basa en dos metodologías principales de forja: la forja en matriz abierta y la forja en matriz cerrada. La forja en matriz abierta da forma al metal entre matrices simples que no lo encierran para piezas grandes o personalizadas, mientras que la forja en matriz cerrada utiliza moldes precisos específicos para la pieza para producir en masa componentes complejos y resistentes, lo que la convierte en el proceso dominante para la fabricación de vehículos.

La elección entre los procesos de forja es una decisión estratégica impulsada por una compensación fundamental: el volumen de producción frente al coste de las herramientas. Su selección final dependerá de si necesita la precisión de gran volumen de las matrices cerradas o la flexibilidad de bajo volumen de las matrices abiertas.

Comprender la forja en matriz cerrada (forja por impresión)

La forja en matriz cerrada es la columna vertebral de la fabricación de componentes de automoción de gran volumen. Se elige cuando se requieren miles o millones de piezas idénticas y de alta resistencia.

El proceso explicado

Una palanquilla de metal calentada se coloca en la mitad inferior de una matriz diseñada a medida. Una prensa o martillo potente empuja la matriz superior hacia abajo, forzando al metal a fluir y a llenar completamente la cavidad interna de la matriz, que es una impresión exacta de la pieza final.

Características clave

Este método ofrece una excepcional precisión dimensional, un acabado superficial superior y resultados altamente repetibles de una pieza a otra. El proceso también crea una estructura de grano favorable dentro del metal, lo que aumenta drásticamente la resistencia y la resistencia a la fatiga de la pieza.

Aplicaciones comunes en automoción

La forja en matriz cerrada es esencial para componentes críticos para la seguridad y sometidos a altas tensiones. Esto incluye cigüeñales, bielas, brazos de control, engranajes y cubos de rueda.

El papel de la forja en matriz abierta

Aunque es menos común para la producción en masa, la forja en matriz abierta desempeña un papel vital para las necesidades especializadas de la automoción. Es análoga a un herrero que da forma al metal en un yunque con un martillo.

El proceso explicado

La pieza de trabajo se coloca entre matrices simples, a menudo planas, que no la encierran por completo. El metal se moldea progresivamente mediante una serie de compresiones y rotaciones, lo que requiere una habilidad considerable por parte del operario.

Características clave

Las ventajas principales son el bajo coste de las herramientas y la capacidad de producir piezas extremadamente grandes que serían poco prácticas para las matrices cerradas. Sin embargo, es un proceso más lento que produce piezas con menor precisión dimensional, lo que requiere un mecanizado secundario más extenso.

Aplicaciones en automoción

La forja en matriz abierta se utiliza para la creación de prototipos de nuevos componentes, la fabricación de piezas personalizadas para proyectos de carreras o restauración, y la fabricación de ejes a gran escala para camiones de servicio pesado y equipos de construcción.

Factor crítico: forja en caliente frente a forja en frío

La temperatura a la que se trabaja el metal es otra distinción crucial que define las propiedades finales del componente.

Forja en caliente

La mayor parte de la forja de automoción es forja en caliente, donde el metal se calienta por encima de su temperatura de recristalización (por ejemplo, hasta 1250 °C para el acero). Esto hace que el metal sea muy dúctil y más fácil de moldear en geometrías complejas como un cigüeñal.

Forja en frío

La forja en frío se realiza a temperatura ambiente o cercana a ella. Este proceso aumenta la resistencia y la dureza del metal mediante el endurecimiento por trabajo y permite una producción de forma neta o casi neta con excelentes tolerancias y acabado superficial, eliminando a menudo la necesidad de mecanizado. Es ideal para piezas más pequeñas y sencillas como elementos de fijación (tornillos, tuercas), carcasas de bujías y engranajes pequeños.

Comprender las compensaciones

Elegir el proceso correcto requiere una comprensión clara de los compromisos entre coste, precisión y propiedades del material.

Coste de las herramientas frente a coste por pieza

Las herramientas para matrices cerradas son una inversión importante, que cuesta decenas o incluso cientos de miles de dólares. Sin embargo, para la producción de gran volumen, el coste por pieza se vuelve extremadamente bajo. La matriz abierta tiene un coste de herramientas mínimo, pero mayores costes de mano de obra y mecanizado por cada pieza.

Desperdicio de material y eficiencia

La forja en matriz cerrada crea "rebaba", material sobrante que se exprime entre las matrices, el cual debe recortarse y a menudo se recicla. La forja de precisión moderna es un refinamiento de la matriz cerrada que minimiza la rebaba, reduciendo el desperdicio.

Propiedades mecánicas

La forja en frío produce piezas con una resistencia a la tracción muy alta, pero menor ductilidad, lo que las hace más duras pero más frágiles. La forja en caliente proporciona una excelente combinación de tenacidad, resistencia y ductilidad, lo cual es esencial para las piezas que deben soportar vibraciones e impactos, como los componentes de la suspensión.

Tomar la decisión correcta para su objetivo

Las demandas específicas de rendimiento, volumen y coste de su aplicación dictarán el proceso de forja ideal.

- Si su enfoque principal es la producción en masa de piezas complejas y críticas para la seguridad: Su elección clara es la forja en matriz cerrada en caliente por su equilibrio entre resistencia, tenacidad y eficiencia de gran volumen.

- Si su enfoque principal es la fabricación de piezas pequeñas y de alta resistencia con excelente precisión: La forja en frío ofrece una precisión dimensional y una dureza superiores, minimizando los costes de acabado secundarios.

- Si su enfoque principal es el desarrollo de un prototipo o un componente de gran volumen muy grande: La flexibilidad y el bajo coste inicial de la forja en matriz abierta la convierten en la solución más práctica.

En última instancia, comprender estos principios básicos le permite seleccionar el proceso de forja que ofrezca el rendimiento y la eficiencia económica requeridos para cualquier aplicación de automoción.

Tabla de resumen:

| Proceso de forja | Mejor para | Características clave | Aplicaciones en automoción |

|---|---|---|---|

| Matriz cerrada (en caliente) | Piezas complejas de gran volumen | Alta resistencia, precisión dimensional, repetible | Cigüeñales, bielas, brazos de control |

| Forja en frío | Piezas pequeñas de alta precisión | Excelentes tolerancias, alta resistencia, mecanizado mínimo | Elementos de fijación, carcasas de bujías, engranajes pequeños |

| Matriz abierta | Prototipos, piezas personalizadas grandes | Bajo coste de herramientas, flexible, requiere más mecanizado | Prototipos, piezas personalizadas de carreras, ejes grandes |

¿Necesita ayuda para seleccionar el proceso de forja adecuado para sus componentes de automoción?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento que respaldan las pruebas y el análisis de materiales para piezas forjadas. Ya sea que esté desarrollando prototipos u optimizando la producción en masa, nuestras soluciones ayudan a garantizar que sus componentes cumplan con los más altos estándares de resistencia y durabilidad.

Póngase en contacto con nosotros hoy mismo para analizar cómo KINTEK puede apoyar sus proyectos de forja de automoción con equipos de precisión y conocimientos expertos. ¡Póngase en contacto a través de nuestro formulario de contacto!

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Automática de Laboratorio para Prensa de Pastillas XRF y KBR

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

La gente también pregunta

- ¿Cuál es el efecto de la presión en el fluido hidráulico? Desbloquea el impacto oculto en el rendimiento del sistema

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la fabricación de pellets de Na3SbS4? Lograr electrolitos de alta densidad

- ¿Por qué es necesario un control preciso de la presión de una prensa hidráulica de laboratorio al preparar cuerpos verdes de cátodo mate?

- ¿Cómo se utilizan las prensas hidráulicas de laboratorio en la preparación de catalizadores? Logre resultados consistentes en la investigación de pirólisis

- ¿Qué función realiza una prensa hidráulica de laboratorio para electrolitos de sulfuro? Logre una densificación del 90%+ hoy

- ¿Por qué es necesaria una prensa hidráulica de laboratorio de 350 MPa para los electrolitos sólidos de sulfuro? Lograr la densidad máxima.

- ¿Aumentar la presión hidráulica aumenta la velocidad? Concéntrese en el caudal para obtener verdaderas ganancias de rendimiento

- ¿Por qué se requiere una prensa hidráulica de laboratorio para el pre-prensado capa por capa? Logre precisión en la fabricación de FGM de WCp/Cu