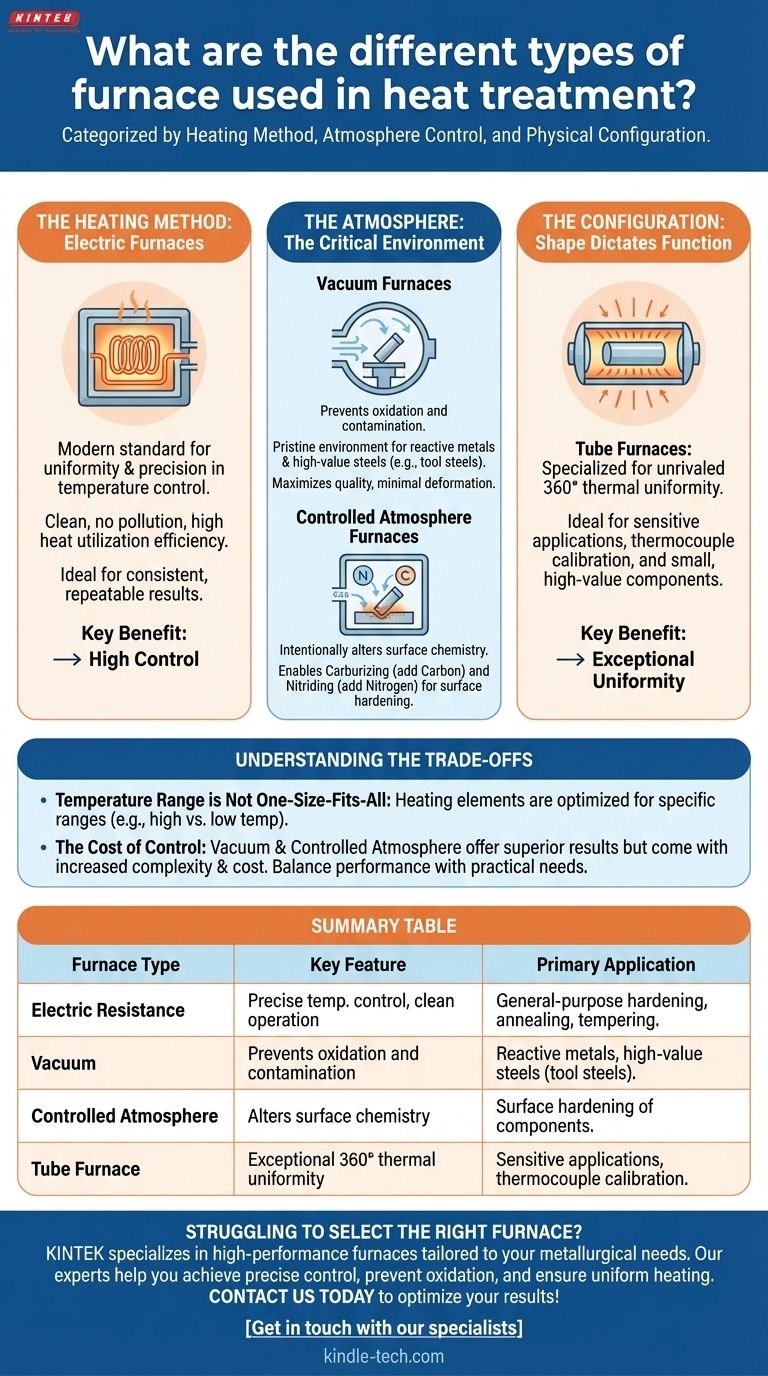

En el tratamiento térmico, los hornos se clasifican principalmente por su método de calentamiento, control de la atmósfera y configuración física. Los tipos más comunes incluyen los versátiles hornos de resistencia eléctrica, los hornos de vacío altamente controlados para prevenir la oxidación y los diseños especializados como los hornos de tubo que ofrecen una uniformidad térmica excepcional para aplicaciones sensibles.

La selección de un horno de tratamiento térmico no consiste en encontrar un único "mejor tipo", sino en hacer coincidir las capacidades del horno —específicamente su precisión de temperatura y su entorno atmosférico— con los requisitos metalúrgicos exactos del material y el resultado deseado del proceso.

Los elementos centrales del diseño del horno

Comprender los componentes fundamentales que diferencian a los hornos es clave para seleccionar la herramienta adecuada. El diseño está impulsado por el tratamiento específico requerido para un material y una temperatura determinados.

El método de calentamiento: Hornos eléctricos

La mayoría de los hornos de tratamiento térmico modernos funcionan con electricidad debido a sus importantes ventajas sobre las alternativas alimentadas por combustible.

Los hornos eléctricos proporcionan una uniformidad y precisión excepcionales en el control de la temperatura. Este alto grado de control garantiza resultados consistentes y repetibles en toda la pieza de trabajo.

También ofrecen una alta eficiencia en la utilización del calor, un entorno de trabajo limpio y sin contaminación, y la capacidad de alcanzar temperaturas muy altas utilizando elementos calefactores especializados.

La atmósfera: El entorno crítico

La atmósfera dentro del horno tiene un profundo impacto en la superficie del material. La elección entre una atmósfera inerte o activa depende del material y de los objetivos del proceso.

Hornos de vacío Un horno de vacío se utiliza cuando el objetivo principal es prevenir cualquier reacción superficial, como la oxidación o la contaminación.

Al eliminar la atmósfera, estos hornos crean un entorno prístino ideal para tratar metales reactivos y aceros de alto valor, incluidos los aceros para herramientas y los aceros inoxidables martensíticos. Esto maximiza la calidad con una mínima deformación.

Hornos de atmósfera controlada En otros casos, el objetivo es utilizar la atmósfera para alterar intencionadamente la superficie del material. Para este propósito se utiliza una atmósfera activa o controlada.

Estas atmósferas pueden prevenir reacciones indeseables como la descarburación (pérdida de carbono) o introducir nuevos elementos. Las aplicaciones comunes incluyen la cementación (adición de carbono) y la nitruración (adición de nitrógeno) para endurecer la superficie de una pieza.

La configuración: La forma dicta la función

El diseño físico del horno se adapta al tipo de pieza que se está tratando y al proceso térmico específico.

Hornos de tubo Un horno de tubo es un excelente ejemplo de configuración especializada. Su diseño cilíndrico proporciona una uniformidad térmica inigualable alrededor de todo el eje de 360° de una pieza.

Esto lo hace ideal para aplicaciones sensibles que requieren un calentamiento preciso y uniforme, como la calibración de termopares o el procesamiento de componentes pequeños y de alto valor.

Comprender las compensaciones en la selección

Elegir un horno implica equilibrar los requisitos de rendimiento con las limitaciones prácticas. Un horno optimizado para una tarea puede ser ineficiente o inadecuado para otra.

El rango de temperatura no es igual para todos

Un horno diseñado para temperaturas muy altas (por ejemplo, 1300 °C) puede no proporcionar el control o la eficiencia necesarios para un proceso a baja temperatura (por ejemplo, 300 °C).

Los elementos calefactores —como los alambres de resistencia, las varillas de carburo de silicio o las bandas de molibdeno— están optimizados para rangos de temperatura específicos. Utilizar un horno muy fuera de su ventana operativa ideal puede provocar malos resultados e ineficiencia.

El coste del control

Si bien los hornos de vacío y de atmósfera controlada ofrecen resultados metalúrgicos superiores para materiales sensibles, conllevan una mayor complejidad y coste.

Para los procesos en los que una ligera oxidación superficial es aceptable o puede eliminarse posteriormente, un horno eléctrico más sencillo que funcione en aire ambiente puede ser una solución más rentable. El coste debe justificarse por las demandas de servicio del producto final.

Tomar la decisión correcta para su proceso

Su selección debe guiarse por el objetivo principal de su ciclo de tratamiento térmico.

- Si su enfoque principal es prevenir la oxidación en aceros reactivos o con alto contenido de carbono: Un horno de vacío es la opción esencial para garantizar una superficie limpia y sin compromisos.

- Si su enfoque principal es endurecer la superficie de una pieza alterando su química: Se requiere un horno de atmósfera controlada capaz de cementar o nitrurar.

- Si su enfoque principal es lograr la mayor uniformidad térmica posible para piezas sensibles o cilíndricas: Una configuración de horno de tubo ofrece el calentamiento más consistente.

- Si su enfoque principal es el endurecimiento, el recocido o el revenido de uso general con un control preciso de la temperatura: Un horno de resistencia eléctrica estándar proporciona la mejor combinación de rendimiento y versatilidad.

En última instancia, comprender estos principios básicos de calentamiento, atmósfera y configuración le permite seleccionar el horno ideal para su tarea metalúrgica específica.

Tabla de resumen:

| Tipo de Horno | Característica Clave | Aplicación Principal |

|---|---|---|

| Resistencia Eléctrica | Control preciso de la temperatura, funcionamiento limpio | Endurecimiento, recocido, revenido de uso general |

| Vacío | Previene la oxidación y la contaminación | Metales reactivos, aceros de alto valor (aceros para herramientas) |

| Atmósfera Controlada | Altera la química superficial (p. ej., cementación, nitruración) | Endurecimiento superficial de componentes |

| Horno de Tubo | Uniformidad térmica excepcional de 360° | Aplicaciones sensibles, calibración de termopares |

¿Tiene dificultades para seleccionar el horno adecuado para su proceso de tratamiento térmico? KINTEK se especializa en el suministro de equipos de laboratorio y consumibles, incluida una amplia gama de hornos de alto rendimiento adaptados a sus necesidades metalúrgicas específicas. Nuestros expertos pueden ayudarle a lograr un control preciso de la temperatura, prevenir la oxidación y garantizar un calentamiento uniforme para sus aplicaciones más críticas. ¡Contáctenos hoy! para discutir sus requisitos y permítanos ayudarle a optimizar sus resultados de tratamiento térmico. Póngase en contacto con nuestros especialistas

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Cuál es la temperatura alta de un tubo cerámico? De 1100 °C a 1800 °C, elija el material adecuado