Fundamentalmente, el prensado en caliente es una familia de procesos, no una técnica única. Estos métodos se categorizan principalmente por cómo se aplican simultáneamente la presión y el calor a un material en polvo, siendo los tipos principales el Prensado en Caliente Uniaxial, el Prensado Isostático en Caliente (HIP) y el método avanzado asistido por campo, la Sinterización por Plasma de Chispas (SPS). Cada variante está diseñada para consolidar polvos en una pieza sólida densa, superando las limitaciones de la sinterización tradicional.

El propósito principal de cualquier método de prensado en caliente es crear componentes de alta densidad y alto rendimiento a partir de polvos. La diferencia crítica entre los tipos radica en cómo se aplica la presión (desde una dirección, todas las direcciones o con asistencia eléctrica), lo que dicta directamente la geometría, uniformidad y costo de la pieza final.

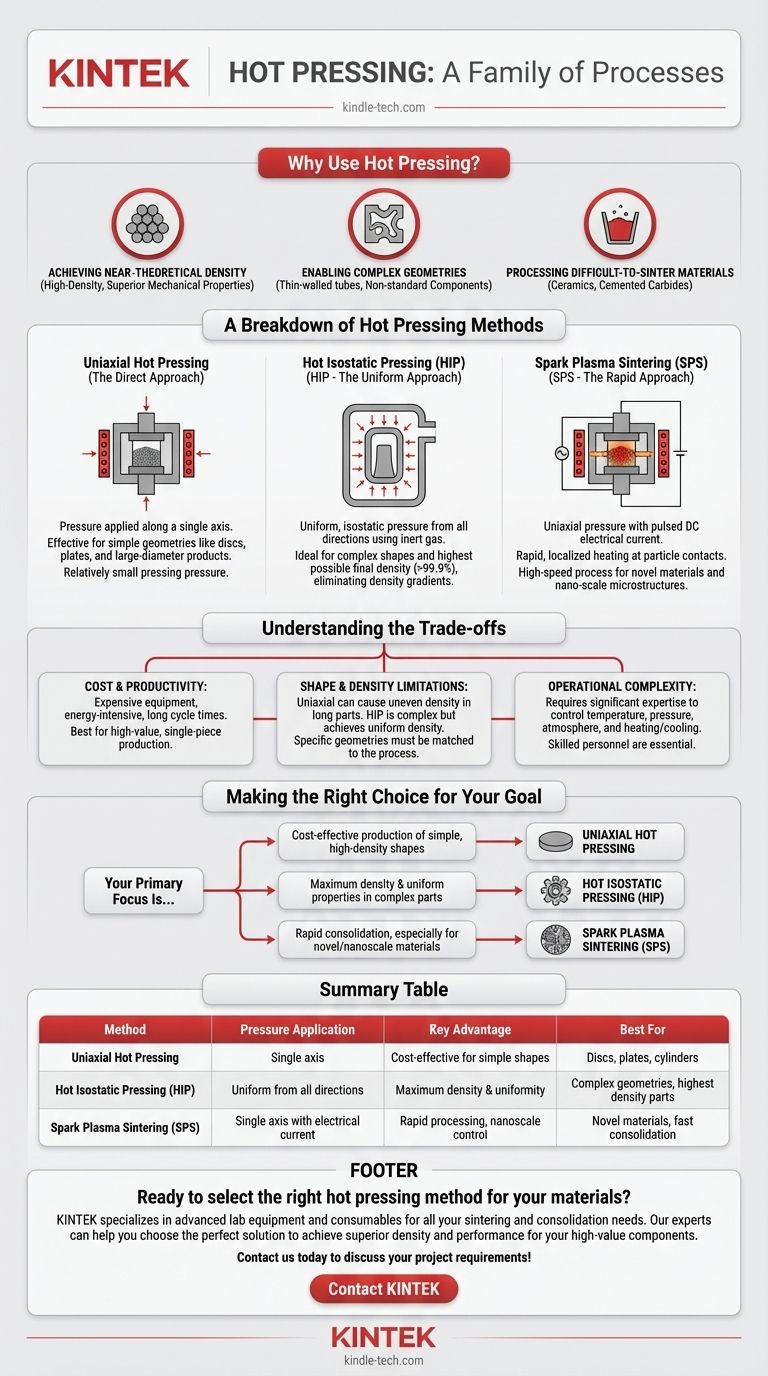

El Principio Fundamental: ¿Por qué usar el Prensado en Caliente?

El prensado en caliente se emplea cuando otros métodos de consolidación no logran cumplir con los requisitos de densidad, rendimiento o material. La combinación de calor y presión proporciona ventajas distintas.

Lograr una Densidad Casi Teórica

Al aplicar presión externa durante el calentamiento, el proceso fuerza físicamente las partículas de polvo a unirse. Esta acción cierra la porosidad interna de manera mucho más efectiva que la sinterización sin presión, lo que resulta en productos de alta densidad con propiedades mecánicas superiores.

Permitir Geometrías Complejas

El calor hace que el material en polvo se comporte con termoplasticidad, permitiéndole fluir y llenar detalles intrincados del molde. Esto permite la producción de piezas con formas complejas, como tubos de pared delgada u otros componentes no estándar, que serían difíciles de formar de otra manera.

Procesamiento de Materiales Difíciles de Sinterizar

Muchos materiales avanzados, como ciertas cerámicas y carburos cementados, tienen puntos de fusión muy altos y son resistentes a la densificación. El prensado en caliente proporciona la energía y la fuerza necesarias para consolidar estos materiales de manera efectiva.

Un Desglose de los Métodos de Prensado en Caliente

Aunque todos los tipos comparten el mismo objetivo, sus mecánicas son distintas, lo que lleva a diferentes aplicaciones.

Prensado en Caliente Uniaxial (El Enfoque Directo)

Esta es la forma más convencional de prensado en caliente. El polvo se coloca en una matriz y la presión se aplica a lo largo de un solo eje mediante uno o dos punzones móviles mientras se calienta todo el conjunto.

Es altamente efectivo para producir geometrías simples como discos, placas y cilindros. La presión de prensado es relativamente pequeña, lo que permite la creación de productos de gran diámetro.

Prensado Isostático en Caliente (HIP - El Enfoque Uniforme)

En HIP, una pieza (a menudo preformada o encapsulada) se coloca en un recipiente de alta presión. Un gas inerte, típicamente Argón, se calienta y presuriza, ejerciendo una presión uniforme, o isostática, sobre el componente desde todas las direcciones.

Este método elimina los gradientes de densidad observados en el prensado uniaxial, lo que lo hace ideal para piezas con formas muy complejas o para lograr la mayor densidad final posible (a menudo >99.9%).

Sinterización por Plasma de Chispas (SPS - El Enfoque Rápido)

A menudo considerada una evolución moderna del prensado en caliente, la SPS (también conocida como Tecnología de Sinterización Asistida por Campo o FAST) utiliza una configuración de prensa uniaxial similar. Sin embargo, también pasa una corriente eléctrica de CC pulsada directamente a través del polvo y la matriz.

Esta corriente genera un calentamiento localizado extremadamente rápido en los puntos de contacto de las partículas, reduciendo drásticamente el tiempo y la temperatura requeridos. Es un proceso de alta velocidad excelente para materiales novedosos y para preservar microestructuras a nanoescala.

Comprendiendo las Ventajas y Desventajas

El poder del prensado en caliente viene con complejidades y costos inherentes que deben considerarse.

Costo y Productividad

El equipo de prensado en caliente es costoso y los procesos son intensivos en energía. Los tiempos de ciclo, especialmente para los procesos convencionales uniaxiales y HIP, son largos.

En consecuencia, estos métodos se caracterizan por una baja productividad y altos costos, lo que los hace más adecuados para componentes de alto valor, prototipos o producción de una sola pieza en lugar de fabricación en masa.

Limitaciones de Forma y Densidad

Aunque excelente para formas complejas, el prensado uniaxial puede resultar en una densidad desigual en piezas largas o de alta relación de aspecto debido a la fricción con las paredes de la matriz. El HIP supera esto, pero requiere una configuración más compleja.

La capacidad de fabricar productos de gran tamaño y no deformados es una ventaja clave, pero la geometría específica debe coincidir con el tipo de proceso correcto para garantizar la uniformidad.

Complejidad Operacional

Ejecutar con éxito un ciclo de prensado en caliente exige una experiencia significativa. Los operadores deben controlar con precisión la temperatura, la presión, las velocidades de calentamiento/enfriamiento y las atmósferas de vacío o inertes.

Estos altos requisitos de tecnología operativa significan que el personal calificado es esencial para lograr resultados consistentes y exitosos.

Tomar la Decisión Correcta para su Objetivo

La selección de la técnica de prensado en caliente correcta depende completamente del material, la geometría y los objetivos de rendimiento específicos de su proyecto.

- Si su enfoque principal es la producción rentable de formas simples y de alta densidad: El Prensado en Caliente Uniaxial es su solución más directa y establecida.

- Si su enfoque principal es lograr la máxima densidad y propiedades uniformes en piezas complejas: El Prensado Isostático en Caliente (HIP) es la opción superior, a pesar de su mayor costo operativo.

- Si su enfoque principal es la consolidación rápida, especialmente para materiales novedosos o a nanoescala: La Sinterización por Plasma de Chispas (SPS) ofrece una velocidad inigualable y un control microestructural único.

Comprender estas diferencias fundamentales le permite seleccionar el proceso de fabricación preciso que se alinea con sus requisitos de material, geométricos y de rendimiento.

Tabla Resumen:

| Método | Aplicación de Presión | Ventaja Clave | Mejor para |

|---|---|---|---|

| Prensado en Caliente Uniaxial | Eje único | Rentable para formas simples | Discos, placas, cilindros |

| Prensado Isostático en Caliente (HIP) | Uniforme desde todas las direcciones | Máxima densidad y uniformidad | Geometrías complejas, piezas de mayor densidad |

| Sinterización por Plasma de Chispas (SPS) | Eje único con corriente eléctrica | Procesamiento rápido, control a nanoescala | Materiales novedosos, consolidación rápida |

¿Listo para seleccionar el método de prensado en caliente adecuado para sus materiales? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de sinterización y consolidación. Nuestros expertos pueden ayudarlo a elegir la solución perfecta para lograr una densidad y un rendimiento superiores para sus componentes de alto valor. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Por qué es necesario mantener un entorno de alto vacío dentro de un horno de prensa en caliente al vacío? Optimizar el sinterizado de Cu-SiC

- ¿Cuáles son las ventajas de utilizar un horno de prensado en caliente al vacío? Lograr una densidad superior en compuestos de Cu-Y

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío sobre el HIP? Optimizar la producción de compuestos de fibra y lámina