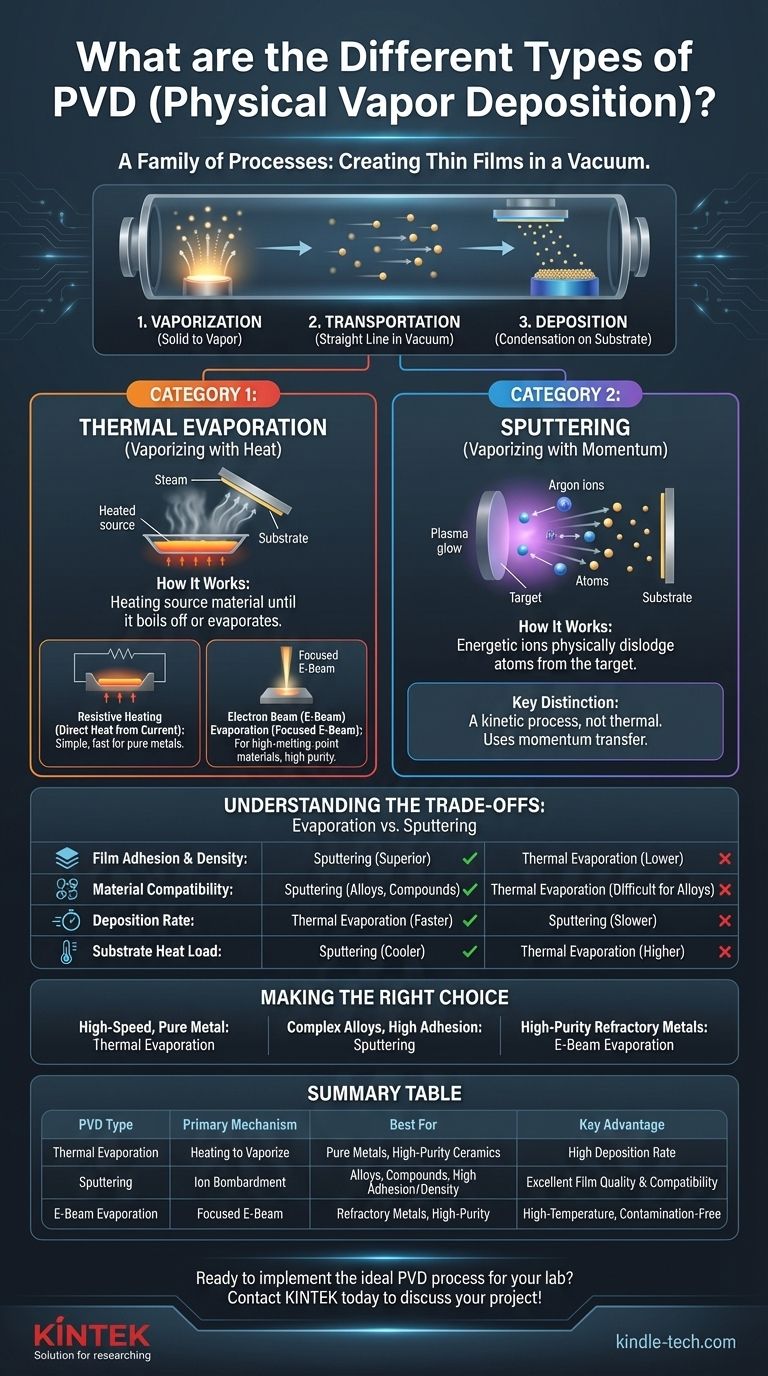

En esencia, la Deposición Física de Vapor (PVD) no es una técnica única, sino una familia de procesos. Los tipos principales de PVD se clasifican según el método utilizado para transformar el material de recubrimiento sólido en vapor. Las dos categorías fundamentales son la Evaporación Térmica, que utiliza calor para vaporizar el material, y la Pulverización Catódica (Sputtering), que utiliza bombardeo de iones energéticos para eyectar físicamente el material.

La distinción crítica entre los métodos PVD radica en cómo crean el vapor. Elegir el proceso correcto depende enteramente del material que necesita depositar y de las propiedades finales de la película que necesita lograr, como la adhesión, la densidad y la pureza.

El Principio Unificador: De Sólido a Vapor

Todos los procesos PVD ocurren dentro de una cámara de vacío y comparten tres pasos fundamentales. El "tipo" de PVD se define completamente por el primer paso.

1. Vaporización

Esta es la etapa definitoria. Un material fuente, conocido como "blanco" (target), se convierte de sólido a vapor. El método utilizado aquí dicta la energía de las partículas de vapor y las características generales del proceso.

2. Transporte

Una vez vaporizados, los átomos o moléculas viajan en línea recta a través del entorno de vacío de baja presión, experimentando pocas o ninguna colisión con las moléculas de gas de fondo.

3. Deposición

La corriente de vapor entra en contacto con el sustrato más frío (el objeto que se está recubriendo) y se condensa en su superficie, formando una película delgada y sólida.

Categoría 1: Evaporación Térmica (Vaporización con Calor)

La evaporación térmica es conceptualmente el método PVD más simple. El material fuente se calienta en vacío hasta que sus átomos superficiales adquieren suficiente energía térmica para "hervir" o evaporarse.

Cómo Funciona

Piense en hervir una olla de agua. El agua se convierte en vapor, que se condensará en una superficie fría que se mantenga encima, como una tapa. La evaporación térmica funciona con el mismo principio, pero con materiales sólidos en vacío.

Subtipo: Calentamiento Resistivo

Esta es la técnica de evaporación más sencilla. El material fuente se coloca en un recipiente de alta resistencia, a menudo llamado "barco" (boat), hecho de un material como el tungsteno. Se pasa una alta corriente eléctrica a través de este barco, lo que hace que se caliente rápidamente y, a su vez, caliente y evapore el material fuente.

Subtipo: Evaporación por Haz de Electrones (E-Beam)

Para materiales con puntos de fusión muy altos (como cerámicas o metales refractarios), el calentamiento resistivo es insuficiente. La evaporación por haz de electrones utiliza un haz de electrones de alta energía, guiado por campos magnéticos, para golpear y calentar directamente el material fuente, causando ebullición y evaporación localizadas.

Categoría 2: Pulverización Catódica (Sputtering) (Vaporización con Momento)

La pulverización catódica es un proceso cinético, no térmico. Utiliza la transferencia de momento de iones energéticos para desalojar átomos del material blanco.

Cómo Funciona

El proceso comienza introduciendo un gas inerte, típicamente Argón, en la cámara de vacío. Se aplica un fuerte campo eléctrico, que ioniza el gas y crea un plasma brillante. Estos iones de Argón positivos son luego acelerados hacia el material blanco cargado negativamente con una fuerza tremenda.

Cuando los iones golpean el blanco, actúan como bolas de billar a escala atómica, golpeando físicamente o "pulverizando" átomos de la superficie del blanco. Estos átomos eyectados luego viajan al sustrato y forman un recubrimiento.

Comprendiendo las Ventajas y Desventajas: Evaporación vs. Pulverización Catódica

Ningún método es universalmente superior; son adecuados para diferentes objetivos.

Adhesión y Densidad de la Película

Los átomos pulverizados son eyectados con una energía cinética mucho mayor que los átomos evaporados. Esta alta energía les ayuda a formar una película más densa y adherente cuando se incrustan en la superficie del sustrato. Ganador: Pulverización Catódica.

Compatibilidad de Materiales

La evaporación térmica funciona mejor para metales de un solo elemento con puntos de fusión relativamente bajos. Es difícil evaporar aleaciones porque el elemento con el punto de ebullición más bajo se vaporizará primero. La pulverización catódica eyecta físicamente lo que esté en la superficie del blanco, lo que la hace excelente para depositar aleaciones, compuestos y mezclas con un control preciso. Ganador: Pulverización Catódica.

Tasa de Deposición

La evaporación térmica es generalmente un proceso de deposición mucho más rápido, capaz de construir películas más gruesas en menos tiempo. La pulverización catódica es un proceso más lento y controlado. Ganador: Evaporación Térmica.

Carga de Calor del Sustrato

El calentamiento intenso en la evaporación térmica irradia una cantidad significativa de calor, lo que puede dañar sustratos sensibles al calor como los plásticos. La pulverización catódica se considera un proceso "más frío" en términos de calor radiante, lo que la hace más segura para componentes delicados. Ganador: Pulverización Catódica.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el proceso PVD correcto requiere hacer coincidir las capacidades del proceso con las necesidades específicas de su aplicación.

- Si su enfoque principal es la deposición de alta velocidad de un metal puro: La evaporación térmica, particularmente el calentamiento resistivo, es la opción más directa y eficiente.

- Si su enfoque principal es depositar aleaciones complejas, compuestos o lograr la máxima adhesión y densidad de la película: La pulverización catódica proporciona el control superior y la calidad de película requeridos para estas aplicaciones exigentes.

- Si su enfoque principal es depositar metales refractarios o cerámicas de alta pureza: La evaporación por haz de electrones es el método ideal, ya que puede alcanzar las temperaturas necesarias sin contaminar el material fuente.

En última instancia, comprender el mecanismo de vaporización fundamental es clave para seleccionar el proceso PVD que le brindará los resultados que necesita.

Tabla Resumen:

| Tipo de PVD | Mecanismo Principal | Mejor Para | Ventaja Clave |

|---|---|---|---|

| Evaporación Térmica | Calentar el material fuente para vaporizarlo | Deposición de alta velocidad de metales puros, cerámicas de alta pureza | Alta tasa de deposición |

| Pulverización Catódica | Bombardeo de iones energéticos para eyectar átomos del blanco | Aleaciones, compuestos, películas de alta adhesión/densidad | Excelente calidad de película y compatibilidad de materiales |

| Evaporación por Haz de Electrones | Haz de electrones enfocado para calentamiento localizado | Metales refractarios, materiales de alta pureza | Capacidad de alta temperatura sin contaminación |

¿Listo para implementar el proceso PVD ideal para su laboratorio? La elección entre Evaporación Térmica y Pulverización Catódica es crítica para lograr las propiedades de película adecuadas, ya sea que necesite deposición de alta velocidad, adhesión superior o compatibilidad con materiales complejos. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades específicas de PVD.

Nuestros expertos pueden ayudarle a seleccionar el sistema perfecto para garantizar resultados óptimos para su investigación o producción. ¡Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético