En esencia, la deposición física de vapor (PVD) es una familia de procesos de recubrimiento basados en vacío. Los tipos principales se distinguen por cómo generan el vapor del material: ya sea "hirviendo" un material fuente (evaporación) o "bombardeándolo" con iones (pulverización catódica). Las técnicas industriales más comunes incluyen la evaporación por arco catódico, la evaporación por haz de electrones y la pulverización catódica por magnetrón.

La diferencia esencial entre las técnicas de PVD radica en el método utilizado para transformar el material sólido en vapor. Esta elección controla directamente la energía de las partículas que se depositan, lo que a su vez determina propiedades críticas de la película como la densidad, la adhesión y la uniformidad.

Los dos pilares de PVD: Evaporación vs. Pulverización Catódica

Comprender los diversos métodos de PVD comienza por comprender los dos mecanismos fundamentales para crear un vapor a partir de un material sólido dentro de una cámara de vacío.

PVD basado en evaporación: Hirviendo el material

En los procesos de evaporación, el material fuente (conocido como blanco o evaporante) se calienta hasta que sus átomos se evaporan y viajan a través del vacío para recubrir el sustrato.

La energía aplicada es térmica, lo que da como resultado partículas de vapor de energía relativamente baja. El proceso es análogo al agua hirviendo y convirtiéndose en vapor en una tetera.

PVD basado en pulverización catódica: Una colisión de bolas de billar

La pulverización catódica implica un proceso de transferencia de momento. Iones de alta energía, típicamente de un gas inerte como el argón, se aceleran para bombardear el material fuente.

Este bombardeo es como una ruptura de bolas de billar a alta velocidad, que golpea físicamente los átomos del blanco. Estos átomos "pulverizados" luego viajan y se depositan sobre el sustrato.

Una mirada más cercana a las técnicas comunes de PVD

Si bien todos los métodos de PVD se engloban dentro de la evaporación o la pulverización catódica, se han desarrollado tecnologías específicas para controlar el proceso para diferentes aplicaciones.

Evaporación por arco catódico

Esta es una técnica de evaporación que utiliza un arco eléctrico de alta corriente y bajo voltaje para vaporizar el material fuente.

El proceso crea un vapor altamente ionizado, lo que significa que las partículas que se depositan tienen una alta energía cinética. Esto da como resultado recubrimientos extremadamente densos y duros con una excelente adhesión, ideales para herramientas de corte y componentes resistentes al desgaste.

Evaporación por haz de electrones (E-Beam)

El PVD por haz de electrones utiliza un haz de electrones enfocado magnéticamente para calentar y evaporar el material fuente con alta precisión.

Es un proceso limpio y controlable capaz de lograr tasas de deposición muy altas. Esto lo convierte en un método preferido para recubrimientos ópticos de alta pureza, semiconductores y otras aplicaciones electrónicas.

Pulverización catódica por magnetrón

Esta es la técnica de pulverización catódica más utilizada. Utiliza potentes imanes detrás del blanco para atrapar electrones en un campo de plasma cerca de la superficie del blanco.

Este confinamiento magnético aumenta drásticamente la eficiencia del proceso de bombardeo iónico, lo que permite tasas de deposición más rápidas y una mejor cobertura sobre superficies grandes y complejas. Es un caballo de batalla versátil para todo, desde recubrimientos decorativos hasta vidrio arquitectónico.

Deposición por láser pulsado (PLD)

A veces llamada ablación láser, este método utiliza un láser de alta potencia enfocado en el blanco para vaporizar el material.

El PLD es excepcionalmente bueno para preservar la composición química (estequiometría) de materiales complejos y multielementos. Aunque no es tan común para la producción industrial a gran escala, es una herramienta vital en la investigación y el desarrollo de nuevos materiales.

Comprendiendo las compensaciones

Elegir un método de PVD es una cuestión de equilibrar factores contrapuestos. Ninguna técnica es universalmente superior; la mejor elección viene dictada por el resultado deseado.

Energía de las partículas y densidad de la película

Las técnicas que producen vapor altamente ionizado, como la evaporación por arco catódico, dan como resultado partículas de mayor energía. Esta energía ayuda a crear películas más densas, más adherentes y más duras.

Los métodos de evaporación como el PVD por haz de electrones producen vapor de menor energía, que es menos dañino para los sustratos sensibles, pero puede dar como resultado películas menos densas sin una entrada de energía adicional (como la asistencia iónica).

Tasa de deposición y uniformidad

La pulverización catódica por magnetrón es bien conocida por su capacidad para producir recubrimientos altamente uniformes sobre grandes áreas, lo que la hace ideal para industrias como el vidrio arquitectónico o las pantallas.

La evaporación por haz de electrones puede lograr tasas de deposición muy altas, pero controlar la uniformidad puede ser más desafiante. El arco catódico a menudo produce "macropartículas" (pequeñas gotas) que pueden afectar el acabado de la superficie, lo que requiere un posprocesamiento para algunas aplicaciones.

Compatibilidad de materiales y sustratos

La pulverización catódica es muy versátil y se puede utilizar para depositar casi cualquier material, incluidas aleaciones y compuestos.

La evaporación funciona mejor para materiales con presiones de vapor adecuadas y puede ser un desafío para aleaciones complejas donde los elementos se evaporan a diferentes velocidades.

Tomando la decisión correcta para su aplicación

La selección de una técnica de PVD está impulsada enteramente por las propiedades requeridas del recubrimiento final.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: La evaporación por arco catódico es a menudo la mejor opción debido al vapor ionizado de alta energía que produce.

- Si su enfoque principal son las películas ópticas o electrónicas de alta pureza: El PVD por haz de electrones (E-Beam) ofrece el control y la limpieza necesarios para estas exigentes aplicaciones.

- Si su enfoque principal es el recubrimiento uniforme sobre piezas grandes o complejas: La pulverización catódica por magnetrón proporciona la escalabilidad y versatilidad necesarias para el rendimiento industrial.

- Si su enfoque principal es la deposición de materiales complejos y multielementos en I+D: La deposición por láser pulsado sobresale en el mantenimiento de la composición química precisa del material fuente.

En última instancia, seleccionar el proceso PVD correcto implica hacer coincidir la física de la técnica con los requisitos funcionales de su producto terminado.

Tabla resumen:

| Técnica | Mecanismo | Características clave | Aplicaciones ideales |

|---|---|---|---|

| Evaporación por arco catódico | Evaporación mediante arco eléctrico | Vapor ionizado de alta energía; recubrimientos densos y duros | Herramientas de corte, piezas resistentes al desgaste |

| Evaporación por haz de electrones (E-Beam) | Evaporación mediante haz de electrones | Alta pureza, altas tasas de deposición | Recubrimientos ópticos, semiconductores |

| Pulverización catódica por magnetrón | Pulverización catódica mediante plasma confinado magnéticamente | Alta uniformidad, versátil; bueno para formas complejas | Recubrimientos decorativos, vidrio arquitectónico |

| Deposición por láser pulsado (PLD) | Evaporación mediante ablación láser | Preserva la estequiometría de materiales complejos | I+D para nuevos materiales |

¿Necesita ayuda para seleccionar la técnica de PVD adecuada para los requisitos específicos de su laboratorio? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas PVD adaptados para aplicaciones de investigación e industriales. Nuestros expertos pueden ayudarle a elegir la solución ideal para lograr un rendimiento de recubrimiento superior, ya sea que se centre en la resistencia al desgaste, la pureza óptica o la uniformidad del material. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

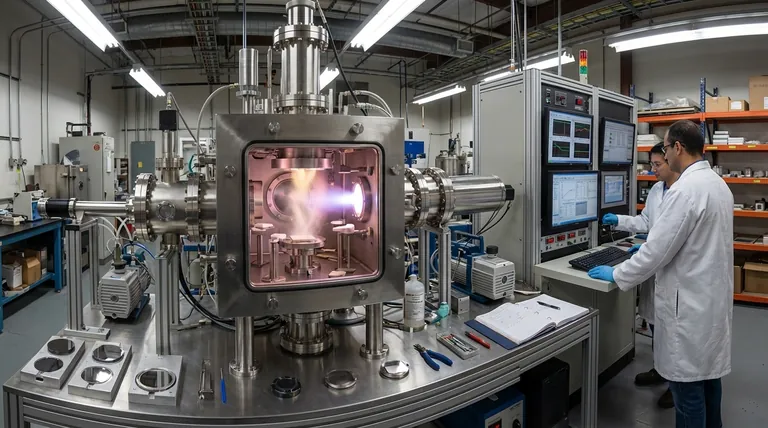

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuál es la diferencia entre el proceso CVD y PVD? Una guía para elegir el método de recubrimiento adecuado

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencia el PECVD del CVD? Descubra la deposición de películas delgadas a baja temperatura